| I. Seção de manuseio de log |

1. DeBarker: Remove a casca de toras para proteger as facas subsequentes e garantir a superfície lisa do folheado. Tipos comuns são saqueadores de bateria e saques de anel.

2. Bucking SAW: Corta logs longos em seções de comprimento padrão com base nos planos de produção e nos requisitos da máquina de descascamento.

3. Logo de vapor de toras/tanques: suaviza as seções de madeira aquecendo com água quente ou vapor, reduzindo a dureza da fibra de madeira para permitir a produção de folheado de alta qualidade contínuo, liso e sem rachaduras durante a descascamento.

| Ii. Seção de processamento de descascamento e folheado |

4. Casca de torno: uma máquina central da linha de produção. Ele centra, prende e gira o tronco amolecido em alta velocidade, enquanto uma lâmina afiada o coloca em folhas contínuas de verniz de espessuras variadas. Os tipos incluem eixo (para toras grandes) e tornos sem spindles (para pequenos troncos).

5. CLIPPER DO CLIPER: Corta a fita contínua do folheado em folhas retangulares com base em defeitos e requisitos de tamanho.

6. Secador de folheado: seca o folheado úmido a um teor de umidade adequado (normalmente 8-12%). O tipo mais comum é o secador de rolos, que usa ar quente para secagem contínua. Isso é fundamental para garantir a qualidade do vínculo e impedir a deformação.

7. Folicia de folheado: une pequenos folhas de verniz seco em grandes folhas de tamanho normal costurando, atingindo os dedos ou gravações, melhorando a utilização de madeira. Inclui splicadores de folheado seco e splicings verdes de folheado (emenda antes da secagem).

| Iii. Seção de colagem e layup |

8. Espalhador de cola: uma máquina principal. Espalhe o adesivo preparado (por exemplo, UF, resina PF) uniformemente na superfície do folheado. O tipo comum é o espalhador de quatro rolos, que controla a quantidade de cola através de rolos superiores e inferiores.

9. Máquina de lay-up automática: pilhas automáticas e com precisão colaboradas coletadas de núcleo com face/traseira não sulcados de acordo com a contagem predefinida da camada e a direção do grão (grão cruzado) para formar um tapete. Isso é fundamental para automação, eficiência e garantia de simetria estrutural.

| 4. Seção de prensagem pré-pressionada e quente |

10. Pré-pressione: aplica pressão fria (ou calor leve) no tapete montado antes de pressionar a quente para obter a ligação inicial, facilitando a manuseio e a carga na prensa quente sem desmoronar.

11. Hot Press: O 'Heart ' da linha de produção. Ele fornece alta temperatura e alta pressão para curar rapidamente o adesivo no tapete dentro de um curto período de tempo, unindo as múltiplas camadas de folheado em um painel sólido de madeira compensada. Geralmente multi-abertura.

| V. Seção de pós-processamento e acabamento |

12. Rack de resfriamento e giro: separa, curva e esfria os painéis quentes, as placas quentes retiradas da máquina de imprensa quentes são dispersas, invertidas e resfriadas para garantir seu resfriamento uniforme, a liberação de tensão interna e a prevenção da deformação. Sair da imprensa quente para permitir o resfriamento uniforme e a liberação de tensão interna, impedindo a deformação.

13. Calibrando a lixadeira: areias ambas superfícies do painel para eliminar o desvio de espessura, camadas pré-curadas e defeitos superficiais, alcançando espessura precisa e uma superfície lisa e plana.

14. SAW CRUPTING CURTUTTING e RIP: Corta automaticamente painéis ásperos de grande formato em painéis finais finais de tamanho padrão, de acordo com as especificações da ordem. Geralmente, uma combinação de serras cruzadas e de corte de arestas.

máquina de girar

lixadeira

serra cruzada

| Vi. Sistemas auxiliares e de suporte |

Sistema de mistura de cola: prepara e fornece automaticamente adesivo, incluindo tanques de armazenamento de resina, unidades de adição de enchimento, bombas de medição de endurecedor e misturadores.

Sistema Hidráulico: fornece energia para a imprensa quente, pré-pressiona, etc.

Centro de Energia Térmica: fornece calor (vapor ou óleo térmico) para o secador, a prensa quente etc. pode incluir caldeiras, conduítes de calor e sistemas de controle.

Sistema de coleta de poeira: coleta lascas de madeira e poeira de vários processos (especialmente lixando e cortando), garantindo um ambiente de produção limpa e saúde dos trabalhadores.

Sistema central de controle elétrico: sistema de controle de automação baseado em PLC integrado em toda a linha de produção para controle de equipamentos de intertravamento e gerenciamento de parâmetros de processo.

Sistema de monitoramento de umidade em tempo real

Este sistema não é um equipamento único, mas uma solução integrada de sensor inteligente, atuação e controle central implantado em pontos críticos ao longo da linha de produção de compensado. Ele atinge preciso, controle do conteúdo de umidade da madeira por meio de aquisição de dados, análise e controle de feedback em tempo real.

1. Sensores de umidade online de alta precisão

Princípio de trabalho: Utilize a tecnologia de microondas de alta frequência ou infravermelho próximo (NIR) para realizar medidas contínuas e não contínuas do teor de umidade dos folheados ou painéis em movimento. Essas tecnologias penetram na superfície da madeira, refletindo o verdadeiro teor de umidade do núcleo, tornando-as mais eficientes e abrangentes do que os metros tradicionais do tipo pino.

Pontos de instalação:

Infro do secador: mede o MC inicial de facetas úmidas entrando no secador, fornecendo dados de linha de base para o processo de secagem.

Saída do secador: este é o ponto de monitoramento mais crítico. Ele mede diretamente o MC final de facetas secas para determinar se atendem aos padrões de processo predefinido (por exemplo, 8%-12%).

Antes do espalhador de cola: monitora o MC dos facetas prestes a entrar no estágio de colagem. Garante que o MC esteja dentro da faixa ideal (normalmente 6%a 10%) para a eficácia máxima de ligação.

Após a imprensa quente / antes da área de cura: monitora a distribuição de umidade dos painéis após pressionar, fornecendo dados para o processo de cura.

2. Unidades de aquisição e processamento de dados

Função: Cada sensor é conectado a um módulo de aquisição de dados responsável pela conversão de sinais do sensor em valores digitais de MC. Essas unidades apresentam recursos de filtragem de sinal e processamento preliminar para garantir a estabilidade e a precisão dos dados.

3. Sistema de controle inteligente central

O cérebro do sistema: normalmente uma plataforma de software em execução em um PC industrial ou PLC de alto desempenho.

Funções principais:

Integração de dados: recebe dados em tempo real de todos os sensores em toda a linha de produção.

Painel de visualização: exibe dinamicamente valores de MC em tempo real, tendências históricas e informações de alarme de todos os pontos em uma tela sensível ao toque ou computador por meio de gráficos e gráficos.

Análise lógica e tomada de decisão: o sistema compara dados em tempo real com parâmetros de processo predefinidos. Por exemplo, se o MC na saída do secador for consistentemente maior que o ponto de ajuste, o sistema determina sub-secagem.

4. Mecanismos de atuação e intertravamento

Função: Receba comandos do sistema de controle central e ajuste automaticamente os parâmetros operacionais do equipamento relacionado, formando um sistema de controle de malha fechada.

Controles típicos de intertravamento:

Intertrante com secador: o aplicativo principal. Se o sistema detectar facetas demais, reduz automaticamente a temperatura do secador ou aumenta a velocidade do transportador; Por outro lado, para facetas úmidas, aumenta a temperatura ou diminui a velocidade, alcançando secagem precisa e economizando energia.

Intertravamento com espalhador de cola: Micro-ajuste a quantidade de espalhamento de cola com base no folheado em tempo real MC. MC um pouco mais alto pode desencadear um pequeno aumento na cola, enquanto o MC mais baixo pode desencadear uma diminuição, garantindo a qualidade da ligação enquanto economiza adesivo.

Interligam com a imprensa quente: otimiza de forma inteligente os parâmetros da curva de prensa a quente (temperatura, pressão, tempo) com base na condição de umidade do tapete, garantindo a cura completa da cola com o mínimo de consumo de energia.

Alarme e classificação: para facetas ou painéis com MC seriamente fora da especificação, o sistema aciona alarmes audiovisuais e pode interligar com dispositivos de classificação automáticos para rejeitá-los da linha de produção.

5. Arquitetura de comunicação de rede

Composição: tecnologias de campo de alta velocidade, como Ethernet Industrial, Profinet ou Ethercat, garantem a transmissão de dados em tempo real e estável entre todos os sensores, atuadores e o sistema de controle.

Esse sistema transforma o teor de umidade de um parâmetro de resultado que exigia testes de laboratório pós-processo em um parâmetro de processo que possa ser controlado em tempo real através do circuito fechado 'Sense-Analyze-Actate '. Isso aumenta fundamentalmente o nível de inteligência da produção de madeira compensada e garante a consistência superior da qualidade do produto.

O que é madeira compensada?

Plywood é um painel de madeira projetado feito de três ou mais camadas finas de folheado de madeira. Essas camadas são coladas com os grãos de madeira girados até 90 graus um para o outro. Essa estrutura 'granulação cruzada' fornece várias vantagens importantes: alta resistência e estabilidade dimensional em todas as direções, superando efetivamente a anisotropia natural e a tendência a deformar ou dividir em madeira maciça.

Estrutura central e processo de produção

1. Estrutura do núcleo: Princípio da simetria

Número ímpar de camadas: tipicamente de 3 camadas, 5 camadas, 7 camadas, etc., para garantir uma estrutura simétrica e equilibrada, impedindo a deformação.

GRANTA DO CRIMENTO: A direção de grão dos facetas adjacentes é perpendicular. Essa estrutura neutraliza o estresse de Wood, tornando as propriedades de força e encolhimento do painel consistentes em todas as direções.

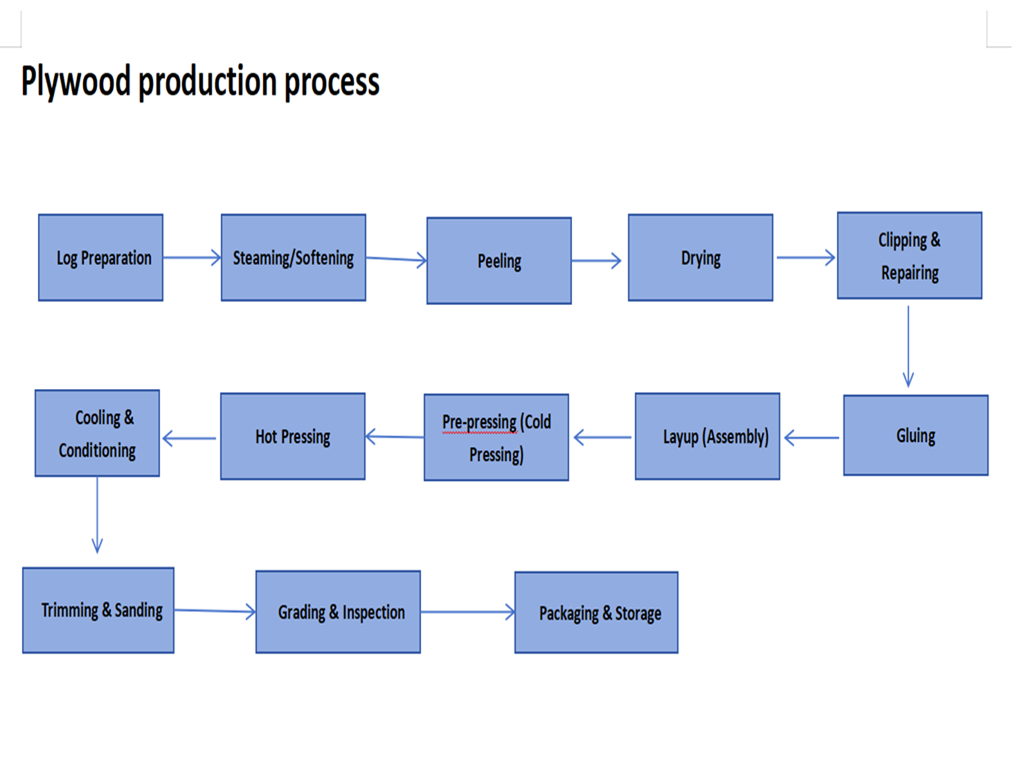

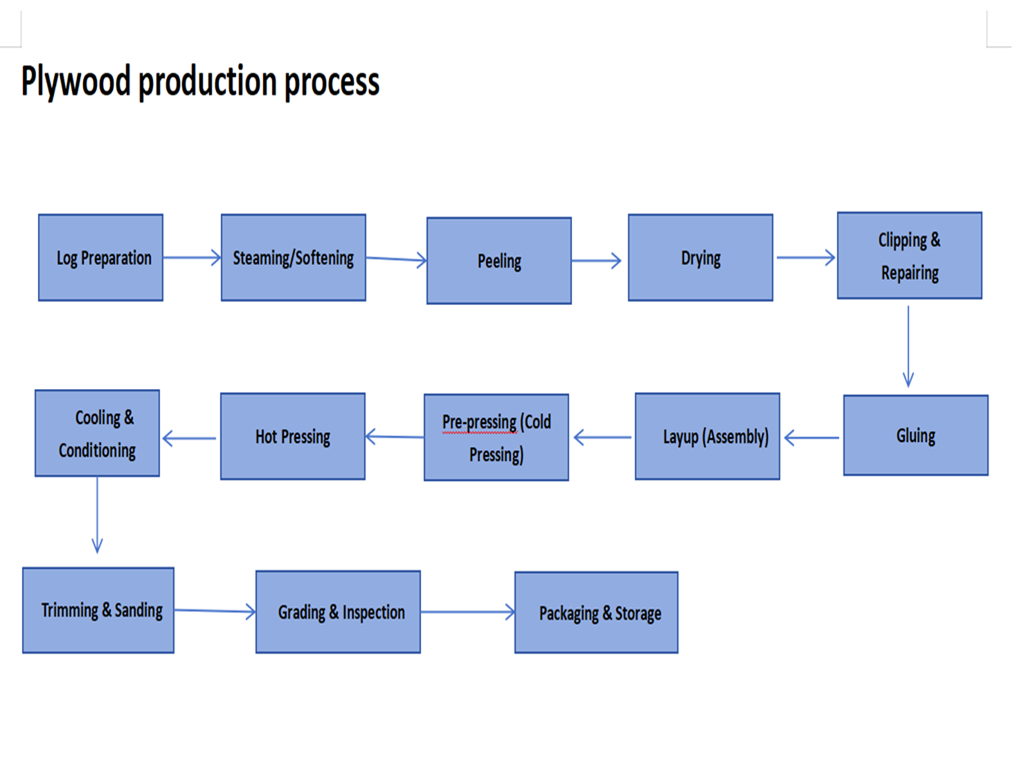

2. Processo de produção

Manuseio de toras: debarking, corte, vapor (amolecimento).

Descascando: girando o tronco contra uma lâmina para descascá -lo em folhas contínuas de folheado.

Secagem de folheado: secando folheados a um teor de umidade adequado (8-12%).

Patching e splicing de folheado: reparando defeitos e ceder pequenos lençóis em facetas de tamanho normal.

Colagem e layup: aplicando adesivo e montagem dos facetas com grãos perpendiculares.

Pré-pressionamento e prensagem a quente: curando o adesivo sob alta temperatura e pressão para unir as camadas.

Pós-processamento: resfriamento, lixamento, corte, classificação, inspeção, embalagem.

Principais recursos e vantagens

Alta resistência e proporção de força / peso: mais forte que a madeira maciça de espessura comparável.

Excelente estabilidade dimensional: resiste a encolher, inchaço, rachadura e deformação.

Alta utilização e ecologicamente correto: usa com eficiência toras de pequeno diâmetro e madeira curta, reduzindo o desperdício.

Boa trabalhabilidade: fácil de cortar, pregar, perfurar, tinta e cola.

Grande formato: disponível em folhas grandes sem precisar de junções.

Alta decoratividade: pode ser sobreposta a vários grãos e estilos de madeira atraentes.

Principais campos de aplicação

Construção e engenharia civil: cofragem de concreto, interior e revestimento de parede/teto externo, partições, tetos.

Fabricação de móveis: substrato e painéis para móveis de ponta, armários, mesas, guarda-roupas.

Decoração de interiores: subordinação do piso, painéis de parede, núcleos de porta.

Embalagem e transporte: caixas de exportação, paletes, piso de recipiente.

Transporte: painéis internos para carros, trens e navios.

Outros: palestrantes, equipamentos esportivos, painéis de publicidade.

Podemos oferecer design de layout de fábrica, instalação, treinamento do operador, garantia de 24 meses e entrega global de peças de reposição dentro de 72 horas.

Nossos contatos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com