Equipamento necessário para uma linha de produção de madeira compensada de 1830 mm de largura

Uma linha completa de produção de madeira compensada de largura de 1830 mm inclui um conjunto completo de equipamentos, desde o processamento de toras até a embalagem acabada de produtos. Abaixo está uma introdução detalhada ao equipamento principal de produção.

| Parte 1: Processamento de matéria -prima e seção de preparação de folheado |

1. Serra de corte de toras

Usado para cortar toras compradas no comprimento necessário (normalmente 1300 mm, 1550 mm, 1850 mm, etc.), removendo seções irregulares para prepará -las para a descamação subsequente.

2. Máquina de debarking de log

Remove a casca externa de toras através de meios mecânicos. A madeira limpa protege as lâminas descascadas, melhora a qualidade do verniz e reduz o desgaste abrasivo das impurezas durante o lixamento.

3. Log Fauring Pond/Tank

Sujeitos as seções de tronco de corte no tratamento hidro-térmico (vapor) para suavizar as fibras de madeira. Os troncos cozidos no vapor são mais fáceis de descascar, produzindo vernizes contínuos com uma superfície mais suave e menos quebra.

4. Flata descascando de folheado

Uma das máquinas principais da linha de produção. Ele mantém a seção de tronco cozida e amolecida no vapor e a gira em alta velocidade, enquanto uma lâmina afiada a descreve em uma faixa contínua de folheado com espessura uniforme. Sua precisão determina diretamente a espessura e a qualidade do verniz.

5. Verifique se CLIPPER

Corta a fita de folheado descascada contínua para dimensões especificadas (largura e comprimento) e simultaneamente recorte seções defeituosas.

| Parte 2: Seção de secagem e processamento de folheado |

6. Máquina de secagem de folheado

Seca o folheado úmido para reduzir seu teor de umidade para uma faixa ideal de 8%a 12%. Os tipos comuns incluem secadores de rolos e secadores de cinto de malha. O folheado seco é menos propenso a mofo, possui retração estável e alcança maior força de união.

7. Máquina de emenda de folheado

Junta-se pequenas folhas de folheado seco em lençóis grandes (para camadas de núcleo e face) usando linhas de cola (fita) ou articulação de cachecol. Inclui splicers de ponto e costura (LAP).

8. Máquina de remendo de folheado

Usado para reparar defeitos como divisões e buracos de minhoca no verniz. Normalmente, a parte defeituosa é removida e um patch é inserido, melhorando o grau de folheado e a taxa de utilização.

| Parte 3: Seção de espalhamento e lay-up cola |

9. Espalhador de cola

Aplica adesivo (por exemplo, uréia-formaldeído UF, fenol-formaldeído PF) uniformemente na superfície das folhas de folheado. O componente do núcleo é o rolo de cola; Sua precisão determina a uniformidade da aplicação de cola, afetando diretamente a força de união do compensado.

10.

As pilhas de núcleo coladas e as múltiplas camadas de folheado são empilhadas manualmente ou automaticamente em um tapete de acordo com uma estrutura simétrica (por exemplo, zagueiro). A pré-pressão aplica pressão fria ao tapete montado, dando-lhe força de ligação inicial para facilitar o manuseio e a alimentação na prensa quente, impedindo o colapso do tapete.

| Parte 4: seção de prensagem e acabamento a quente |

11. Pressione a quente

O equipamento mais crítico na linha de produção. Aplica alta temperatura e alta pressão no tapete, curando o adesivo rapidamente e ligando as múltiplas camadas de folheado firmemente para formar madeira compensada. Para uma linha de 1830 mm de largura, o tamanho da placa quente é tipicamente maior que 1830 mm x 915 mm (por exemplo, 2500 mm x 1300 mm ou mais).

12. Rack de resfriamento

Esfria o compensado quente emergindo da imprensa, naturalmente ou por ar forçado. Isso permite que a temperatura diminua uniformemente, liberando tensões internas para evitar deformação e estabilizar as dimensões da placa.

13. serra dupla de bordas

Apara as bordas irregulares das folhas de madeira resfriadas e com bumos ásperas, cortando-as para tamanhos padrão (por exemplo, 1830 mm x 915 mm).

14. Máquina de lixamento

Areia a superfície do compensado para eliminar a variação de espessura, camadas pré-curadas e defeitos menores. Isso alcança a espessura e a suavidade necessárias, fornecendo uma superfície fina para processos de acabamento subsequentes, como laminação ou pintura.

| Parte 5: sistemas auxiliares e de controle |

15. Sistema de mistura de cola

Prepara e fornece automaticamente adesivo, envolvendo a medição e a mistura precisas de resina, enchimentos, endurecedores, etc.

16. Sistema de remoção de poeira

Coleta lascas de madeira e poeira gerada ao longo do processo de produção (especialmente durante o corte e lixamento), mantendo um ambiente de oficina limpa e atendendo aos padrões ambientais.

17. Sistema de controle automatizado

Utiliza PLCs (controladores lógicos programáveis) e HMIs (interfaces humanas-máquina) para controle centralizado e monitoramento da linha de produção, permitindo a operação automatizada e contínua para melhorar a eficiência e garantir a qualidade consistente.

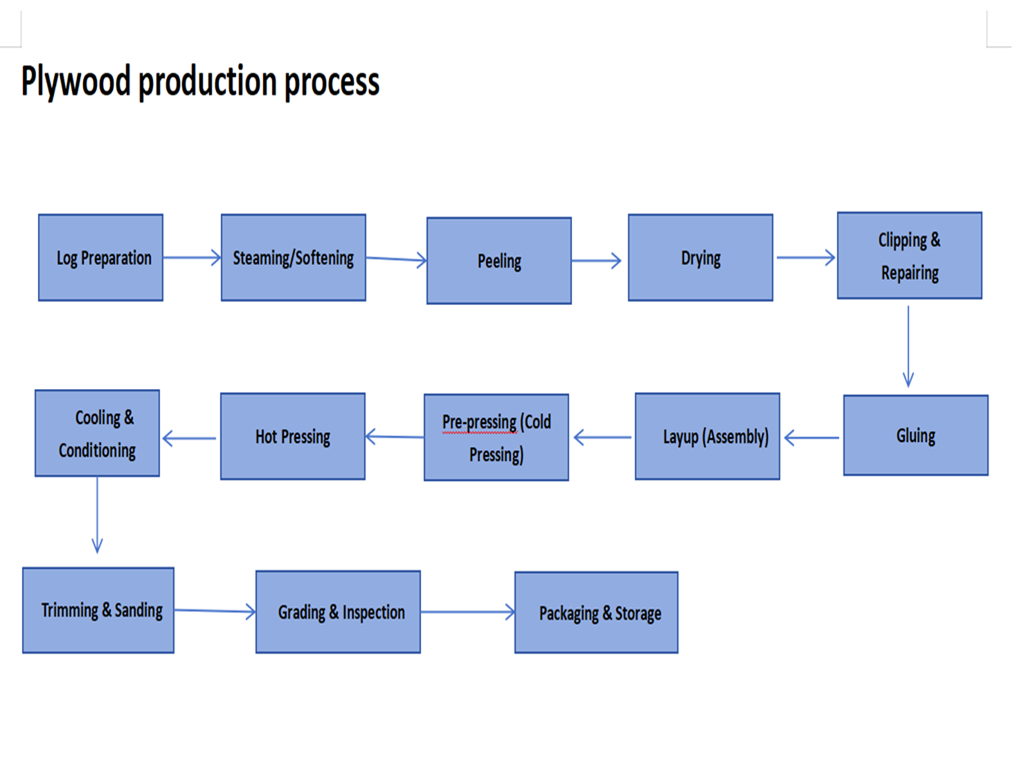

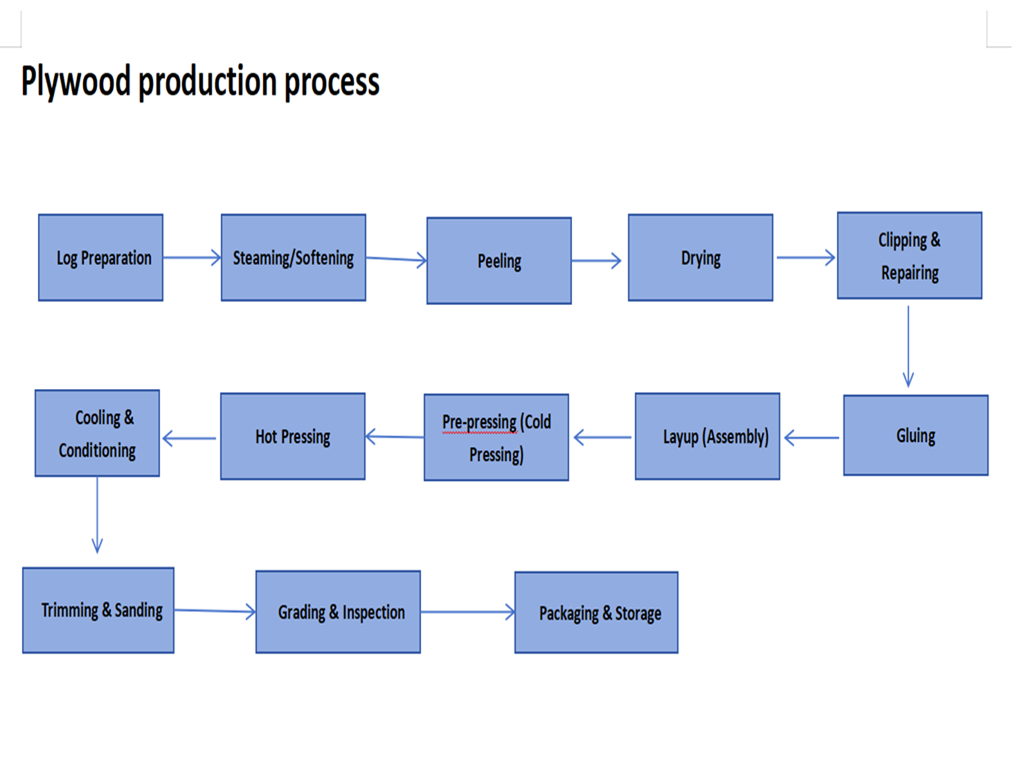

Processo de fabricação de madeira compensada

Um processo completo de fabricação de madeira compensada pode ser amplamente dividido em seis estágios principais: processamento de matéria-prima, preparação de folheado, secagem de folheado, colagem e lay-up, prensagem a quente e acabamento.

| Estágio 1: processamento de matéria -prima |

1. Corte de log

Os registros adquiridos são cortados com o comprimento do alvo (por exemplo, 1300 mm, 1550 mm, 1850mm) usando uma serra cruzada com base no tamanho final do produto desejado.

2. Debando

A casca externa dos troncos é removida usando uma máquina de debarking para impedir que a casca use lâminas de equipamentos e afete a qualidade do verniz.

3. Famunando

As seções de tronco de corte (blocos) são colocadas em lagoas de água quente ou cubas fumegantes para tratamento térmico. Isso suaviza as fibras de madeira, permitindo que os troncos sejam descascados em verniz contínuo e liso, com quebra mínima na etapa subsequente.

| Etapa 2: Preparação de folheado |

4. Casca / torno virando

Este é um processo crítico. O bloco de toras amolecido é montado em um torno e girado em alta velocidade contra uma lâmina afiada, que a descasca em uma folha contínua de folheado. O controle preciso permite que o folheado de diferentes espessuras (por exemplo, 1,2 mm-4,5 mm) seja produzido.

5. recorte

A fita contínua de folheado é cortada para predefinir larguras e comprimentos. Seções defeituosas (por exemplo, com nós ou divisões) são identificadas e cortadas manualmente ou automaticamente.

| Etapa 3: secagem e processamento de folheado |

6. Secagem

O folheado recém-descascado possui um teor de umidade muito alto (aproximadamente 30%-60%) e deve ser seco. Normalmente, os secadores de correia ou cinto de malha são usados para reduzir o teor de umidade para uma faixa ideal de 8%a 12%. O folheado seco é menos propenso a mofo, possui retração estável e alcança maior força de união.

7. Classificação, patching e splicing

Classificação: As folhas de folheado são classificadas com base em espécies de madeira, cor e número de defeitos. O folheado de alta qualidade é usado para camadas face e traseiro, enquanto notas mais baixas são usadas para o núcleo.

Patching: Defeitos menores (por exemplo, pequenos buracos de minhoca, divisões) são reparados usando uma máquina de patch para melhorar o rendimento.

Splicing: folhas menores de folheado são unidas em folhas de tamanho normal usando splicers (por exemplo, costura de rosca ou junta de cachecol) para uso como camadas centrais ou traseiras.

| Etapa 4: colando e lay-up |

8. Cole se espalhando

O adesivo (por exemplo, ureia-formaldeído UF, fenol-formaldeído PF, melamina MEL) é aplicado uniformemente a ambos os lados das camadas de verniz (ou todas as camadas que requerem cola) usando um espalhador de cola. A quantidade de cola aplicada deve ser controlada com precisão.

9. Lay-up e pré-pressionando

Lay-up: As pilhas de núcleo coladas e facetas face/traseiro não sulcos são montados manualmente ou automaticamente em um 'Mat ' com uma estrutura simétrica (por exemplo, costas do núcleo facial ou mais camadas). A direção do grão das camadas adjacentes é perpendicular.

Pré-pressionamento: O tapete montado é pressionado a frio para fornecer força de ligação inicial, facilitando o manuseio e a carga na prensa quente sem desmoronar.

| Etapa 5: Pressionamento a quente |

10. Pressionamento a quente

Este é o processo mais crítico em toda a linha de produção. O tapete é carregado em uma prensa quente com várias aberturas, onde é submetido a alta temperatura (por exemplo, 140-200 ° C) e alta pressão (por exemplo, 100-200 kg/cm²) por um tempo definido.

O calor cura o adesivo rapidamente, e a pressão liga as camadas de verniz firmemente em um painel de madeira compensada forte. Pressão, temperatura e tempo devem ser definidos com precisão de acordo com o tipo adesivo e a espessura do painel.

11. Resfriamento

Os painéis que saem da imprensa quente são muito quentes. Eles são colocados em prateleiras de resfriamento para resfriamento natural ou forçado para liberar tensões internas, estabilizar dimensões e evitar deformação.

| Etapa 6: acabamento |

12. Aparecimento

As bordas irregulares e pressionadas nos quatro lados dos painéis resfriadas são serradas por uma serra de edição dupla para criar painéis de dimensões quadradas padrão.

13. Lixando

As superfícies superiores e inferiores dos painéis são lixadas por uma lixadeira de cheiro largo. Esse processo elimina a variação da espessura, as camadas de superfície pré-curadas e pequenas imperfeições, alcançando a tolerância e suavidade de espessura necessárias.

14. Classificação e inspeção

Os painéis acabados são inspecionados e classificados de acordo com os padrões nacionais (por exemplo, GB/T 9846) ou internacionais com base em defeitos de aparência (por exemplo, buracos, divisões, falha de cola), em notas como premium, primeira série e qualificados.

15. Embalagem e armazenamento

Os painéis da mesma nota e especificação são agrupados, rotulados com informações como tamanho, grau, classe de emissão de formaldeído (por exemplo, e0, e1) e data de produção e depois movimentada para armazenamento ou preparado para remessa.

Introdução à largura de 1830 mm

A 'largura de 1830mm ' é um termo de especificação crítica na indústria de manufatura de compensado, referindo -se especificamente à largura padrão das folhas de madeira compensada produzidas por uma linha de produção com 1830 milímetros. Essa dimensão não é arbitrária, mas é baseada em padrões de painéis reconhecidos internacionalmente e otimizados para a eficiência da produção.

| 1. Dimensões e correlação do núcleo |

Largura: 1830 milímetros (mm)

Comprimento correspondente: normalmente emparelhado com um comprimento de 915 milímetros (mm).

Especificação padrão: Portanto, uma folha de madeira compensada acabada em tamanho real é geralmente de 1830 mm (largura) x 915 mm (comprimento).

Equivalente imperial: esse tamanho corresponde perfeitamente à medição imperial de 6 pés x 3 pés (1 pé de 305 mm, 6x305 = 1830, 3x305 = 915). Isso torna essa especificação altamente popular e comum no comércio internacional, especialmente em mercados usando unidades imperiais (por exemplo, América do Norte, Reino Unido).

| 2. Por que a largura de 1830 mm é importante? |

Padronização e universalidade: A dimensão de 6x3 pés é um dos tamanhos padrão de longa data nas indústrias de construção, móveis e embalagens em todo o mundo. Equipamentos, moldes e desenhos são construídos em torno desta especificação. Uma linha de produção de 1830 mm atende diretamente a essa demanda significativa do mercado.

Utilização de alto material: a fita de folheado contínua descascada por um torno moderno tem uma largura fixa. Projetar a linha de produção para uma largura de 1830 mm maximiza o uso do diâmetro descascador do tronco, minimiza o corte de resíduos e melhora significativamente o rendimento e a eficiência econômica.

Compatibilidade do aplicativo a jusante:

Falda de construção: esse tamanho é muito adequado para dimensões de formação de formação na construção, facilitando a fácil instalação e montagem.

Fabricação de móveis: As dimensões de muitos componentes de móveis de painel são divisões inteiras desse tamanho, reduzindo efetivamente o corte de resíduos.

Casos de embalagem: tamanhos padrão para grandes casos de embalagem e paletes são frequentemente projetados com base nessa especificação.

Fundação para a automação da linha de produção: a largura de trabalho de toda a maquinaria da linha de produção - como a serra de corte, lixadeira e corda de borda - é projetada por volta de 1830 mm (ou maior, para permitir a margem), permitindo a produção automatizada do log para o produto acabado.

| 3. Comparação com larguras maiores (por exemplo, 2440 mm / 8 pés) |

1830mm (6 pés): representa uma especificação clássica e econômica. O investimento em equipamentos é relativamente menor, os requisitos para o diâmetro do toras são menos rigorosos, tornando-o ideal para produção de escala média e fabricantes direcionados a mercados específicos.

2440 mm (8 pés): representa a especificação de produção convencional e em larga escala (geralmente emparelhada com um comprimento de 1220 mm, ou seja, 4 pés). É o tamanho mainstream absoluto no mercado global de painéis (especialmente para o estoque central em móveis e decoração), mas requer equipamentos maiores, diâmetros de toras maiores e maior investimento de capital.

A largura de 1830 mm representa um padrão de linha de produção maduro, eficiente e bem direcionado. Serve com precisão o mercado internacional para o tamanho padrão de 6x3 pés, alcançando um equilíbrio ideal entre custo de investimento, utilização de matérias -primas e demanda de mercado.