Produção anual de 50.000 metros cúbicos

| 1. Escala e nível |

Uma linha de produção de madeira compensada com capacidade anual de 50.000 metros cúbicos é classificada como uma operação em escala média a alta, representando um excelente equilíbrio entre efetividade e demanda de mercado.

Posicionamento da indústria: significativamente maior que pequenos workshops de gerência familiar (produção anual de alguns milhares a 10.000 m³), mas menor que as grandes fábricas gigantes totalmente automatizadas (capacidade anual> 100.000 m³). É uma escala altamente prática e competitiva.

Características de investimento: requer investimento inicial substancial (equipamento, fábrica, terra), mas comparado às linhas de produção super grande, a barreira de entrada é menor e o retorno do investimento é mais gerenciável.

Características de produção:

Saída diária: calculada com base em 300 dias úteis por ano, a produção diária é de aproximadamente 167 m³.

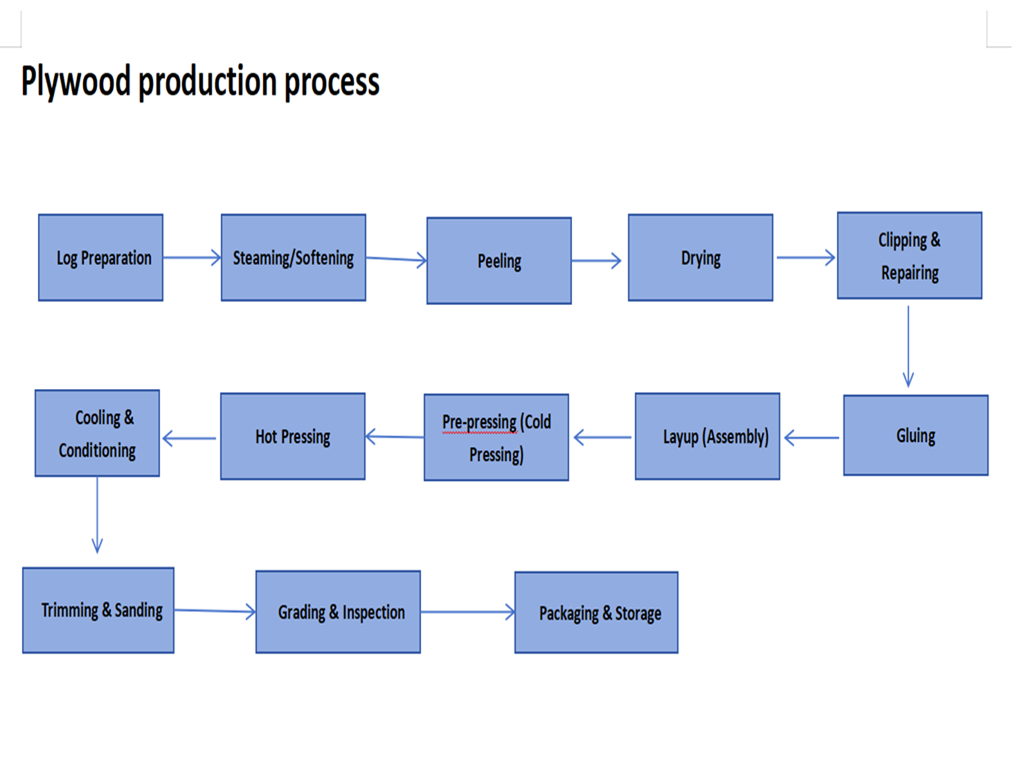

Organização: normalmente adota um modelo semi-automático de 'Automação em processos-chave (descascamento, secagem, prensagem a quente) + Assistência manual (layup, patching, carregamento/descarregamento) ', que é a escolha convencional nos mercados domésticos e internacionais atuais.

Adaptabilidade do produto: A escala é suficiente para produzir várias especificações e espessuras (por exemplo, espessuras comuns de 4 a 18 mm), permitindo flexibilidade para responder às mudanças no mercado. Ele pode fornecer constantemente os fabricantes de modelos de construção e também produzir madeira compensada comum para móveis e decoração.

Posicionamento do mercado: Essa capacidade é suficiente para se tornar um fornecedor-chave em uma região, capaz de realizar contratos de projeto de tamanho médio e ordens de exportação enquanto fornecem atacadistas locais.

| 2. Consumo de matéria -prima |

O consumo de matéria -prima é o núcleo do cálculo de custos e depende principalmente das espécies de toras e da taxa de recuperação de verniz.

Matéria -prima central: troncos (álamo, eucalipto, bétula, okoume, etc.)

Estimativa de consumo:

Taxa de rendimento abrangente: o processo do log ao compensado acabado envolve vários estágios de perda (debarking, descascamento, secagem, corte, lixamento). A taxa de rendimento abrangente é geralmente entre 50% e 60%. Usaremos um valor médio de 55% para o cálculo. Para manter uma produção anual de 50.000 m³ de produto acabado, aproximadamente 90.000 - 100.000 m³ (volume sólido) de toras são consumidos anualmente. Isso requer uma fonte de suprimento de log muito estável e confiável.

| 3. Faixa de radiação |

A faixa de radiação desta linha de produção é limitada principalmente pelos custos logísticos e padrões de concorrência no mercado.

3.1 Raio de aquisição de matéria -prima:

Faixa ideal: dentro de 200-300 km. Os registros são volumosos e pesados, tornando o transporte de longa distância extremamente caro e um dreno de lucro significativo. A fábrica deve estar localizada perto da fonte de matéria -prima ou de um hub de distribuição.

Faixa máxima : Se certas espécies preciosas de madeira não estiverem disponíveis localmente, pode ser necessário o fornecimento de mais distantes, mas isso constituiria uma parte muito pequena das matérias -primas.

3.2 Raio de vendas de produtos:

Círculo de mercado central: dentro de 500 a 800 km por transporte rodoviário. Esta é a área em que o produto é mais competitivo em preços. Os produtos podem ser distribuídos com eficiência aos principais mercados da província e das províncias vizinhas via transporte de caminhões.

Mercados nacionais e de exportação : Os produtos podem ser vendidos em todo o país e até no exterior (por exemplo, Oriente Médio, Sudeste Asiático, Europa, América) via ferroviário ou mar. No entanto, além da faixa de transporte rodoviário principal, a vantagem de preço do produto diminui e deve competir com base na qualidade, marca ou especificações especiais. Para uma capacidade de 50.000 m³, a exportação é um canal importante para absorver capacidade e melhorar os lucros.

Camadas de mercado: pode cobrir simultaneamente o varejo local, o atacado nas províncias vizinhas, as propostas nacionais de projetos e as exportações de comércio exterior.

Resumo: Uma linha de produção anual de 50.000 m³ é um projeto de nível 'Capital Ship '. Seu sucesso depende: fornecimento de matéria-prima estável e de baixo custo (localização) + gerenciamento de produção eficiente + estratégia de vendas de mercado flexível e diversificada (local, nacional, internacional).