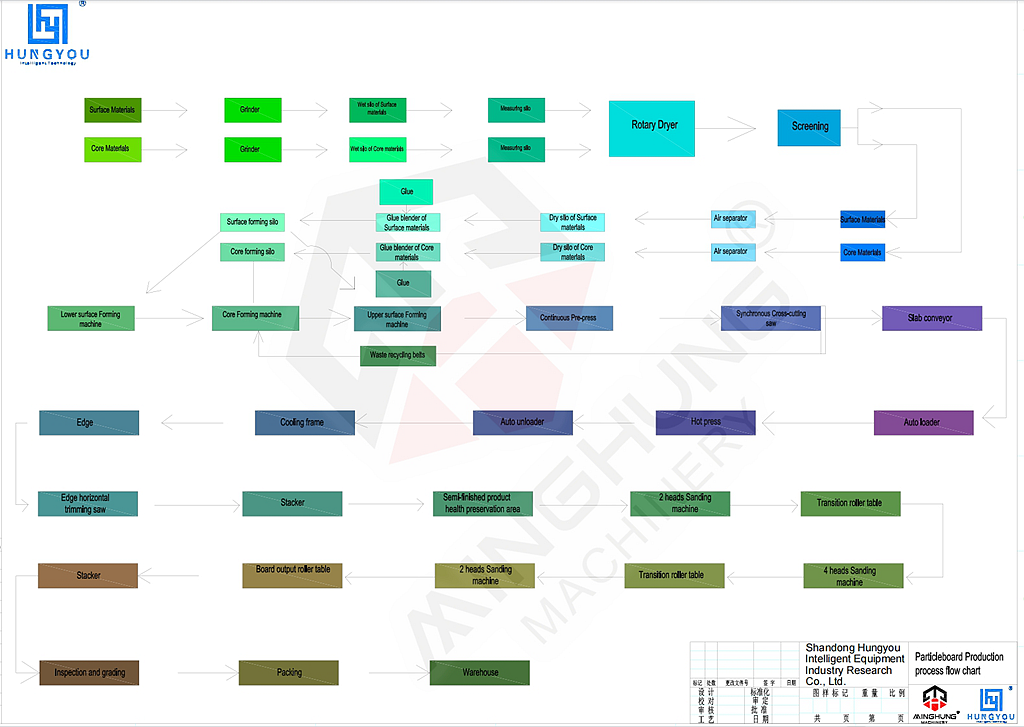

Toda a linha de produção é um projeto de engenharia de sistema altamente automatizado, que pode ser dividido em quatro seções principais: Seção de Preparação de Matéria-Prima, Seção de Conformação e Formação de Tapete, Seção de Prensagem a Quente (Núcleo) e Seção de Pós-Prensagem e Acabamento.

1. Seção de preparação de matéria -prima

O objetivo desta seção é converter matérias-primas de madeira em partículas coladas qualificadas.

Picador/Flaker: Lasca toras, madeira de pequeno diâmetro ou resíduos de processamento de madeira em flocos ou partículas que atendam aos requisitos do processo.

Máquina de peneiramento: Classifica as partículas por tamanho. Partículas superdimensionadas são enviadas de volta para nova britagem, enquanto os finos podem ser usados para camadas superficiais ou outros produtos, garantindo a uniformidade do material de formação.

Secador: Normalmente usa secadores de tambor rotativo de alta eficiência para reduzir o teor de umidade das partículas de cerca de 30% a 50% para 2% a 4% adequados, preparando-as para a colagem.

Sistema de Transporte Pneumático: Transporta partículas secas para o próximo estágio através de tubulações e ventiladores, podendo remover impurezas como metal e areia.

Liquidificador de cola: Um dos equipamentos principais. Usa misturadores contínuos de alta velocidade para misturar partículas com precisão e uniformidade com adesivos (por exemplo, resina UF), endurecedores e agentes impermeabilizantes (por exemplo, cera). Sua precisão de dosagem determina diretamente o consumo de cola e a qualidade do produto.

Chipper

tela vibratória

secador

misturador de cola

2. Seção de formação e formação de esteira

O objetivo desta seção é formar as partículas coladas em uma esteira com espessura uniforme e estrutura simétrica.

Estação formadora/Máquina formadora: Outro equipamento principal. Determina a estrutura interna do conselho. Normalmente usa cabeças de formação de compósitos mecânicos para espalhar com precisão as partículas finas da camada superficial e as partículas grossas da camada central separadamente, formando uma estrutura de esteira de três camadas 'fina-grossa-fina'. Isto é fundamental para garantir as propriedades mecânicas da placa (como alta resistência e boa capacidade de fixação de parafusos).

Pré-impressão da esteira: A esteira solta da estação de formação passa por uma pré-prensa para compactação inicial. Suas principais funções são:

Para retirar o ar da manta, evitando bolhas durante a prensagem a quente.

Aumentar a resistência inicial da manta, facilitando o transporte para a prensa contínua sem quebrar.

Para reduzir a espessura da manta, diminuindo a altura de abertura da prensa e melhorando a eficiência.

Máquina de formação de tapete

pré -imprensa

3. Seção de Prensagem a Quente - Núcleo do Sistema

A Prensa Plana Contínua é o “coração” de toda a linha de produção. Seu nível técnico determina diretamente a capacidade da linha de produção, o consumo de energia e o teto de qualidade do produto.

3.1 Visão geral do princípio de funcionamento

A prensa plana contínua utiliza duas cintas de liga de aço maciças e infinitas, resistentes ao calor, para prensar a manta pré-prensada e transportá-la através de um canal de prensa longo e estreito, onde alta temperatura e pressão são aplicadas. Dentro do canal, a manta é progressivamente aquecida, pressurizada e curada à medida que se desloca, saindo finalmente pela outra extremidade como um aglomerado contínuo e totalmente formado.

3.2 Componentes principais

um. Sistema de correia de aço

Função: Carrega e transporta o tapete, enquanto transfere uniformemente pressão e calor para a superfície do tapete.

Requisitos: Acabamento superficial extremamente alto (determina a qualidade da superfície da placa), excelente resistência ao calor, resistência à fadiga e estabilidade dimensional. É uma peça de desgaste central que requer manutenção e substituição regulares.

Tensionamento e rastreamento: Equipado com tensionamento hidráulico complexo e sistemas de rastreamento automático para garantir que as correias de aço estejam sempre sob tensão adequada e não saiam do caminho durante a operação.

b. Sistema Hidráulico

Função: Fornece pressão principal e perfil de pressão poderosos, estáveis e precisamente controlados por zona para a prensa.

Controle de Zona: Esta é a essência da prensa contínua. As centenas de cilindros hidráulicos acima da prensa são divididos em múltiplas zonas de pressão independentes (por exemplo, zona de entrada, zona de prensa principal, zona de ventilação, zona de estabilização). O sistema pode ser programado para controlar a pressão em cada zona, formando um perfil de pressão otimizado. Por exemplo:

Zona de entrada: Alta pressão para compactar rapidamente a camada solta.

Zona Principal de Prensa: Mantém alta pressão para promover o fluxo e a penetração da resina.

Zona de ventilação: Libera brevemente a pressão para permitir que o vapor e o ar presos dentro do tapete escapem.

Zona de Estabilização: A pressão diminui gradualmente, permitindo que a manta complete a cura em um estado amplamente definido, reduzindo o estresse interno.

c. Sistema de aquecimento

Função: Fornece o calor necessário para a cura da manta, normalmente proveniente de um aquecedor de óleo térmico independente.

Controle de temperatura por zona: Semelhante ao sistema hidráulico, as placas de aquecimento também são divididas em múltiplas zonas independentes de controle de temperatura. Um perfil de temperatura otimizado pode ser definido, por exemplo, temperatura mais alta na entrada para iniciar rapidamente a cura da resina e temperatura apropriadamente mais baixa na saída para estabilizar a placa. A precisão do controle de temperatura pode atingir ±1,5°C.

d. Sistema de estrutura e transporte de rolos

Função: Forma o esqueleto da prensa, suportando todo o peso e enorme pressão de trabalho.

Projeto: Fabricado em aço de alta resistência, otimizado por Análise de Elementos Finitos (FEA), garantindo deformação mínima sob cargas extremas de longo prazo. O denso conjunto interno de rolos suporta as correias de aço, reduzindo o atrito e a deformação.

e. Sistema de controle

Função: O “cérebro” e o “centro nervoso” da imprensa.

Capacidades: Profundamente integrado ao sistema de controle principal da linha de produção, coleta e processa milhares de pontos de dados em tempo real (pressão, temperatura, velocidade, posição, correntes do motor, etc.). Pode:

Coordene automaticamente os sistemas hidráulico, de aquecimento e de acionamento de acordo com receitas predefinidas.

Obtenha controle de espessura em circuito fechado monitorando a espessura da placa de saída e ajustando automaticamente a abertura de entrada da prensa para garantir que a tolerância de espessura permaneça estável dentro de ±0,15 mm.

Possui diagnóstico avançado, previsão de falhas e funções de monitoramento de vida útil.

4. Seção de pós-impressão e acabamento

O objetivo desta seção é realizar o processamento final na fita de cartão contínuo da prensa para criar um painel comercial.

Cooler Star: A placa que sai da prensa está muito quente (>90°C) e precisa de resfriamento forçado com ar na estrela mais fria para reduzir sua temperatura abaixo de 50°C. Este processo estabiliza a estrutura interna da placa, libera alguma tensão e evita empenamentos.

Serra de Corte Transversal e Aparador: Corta automaticamente a fita de cartão contínuo em tamanhos padrão de mercado (por exemplo, 1220x2440mm, 1830x2750mm) para corte de comprimento e bordas.

Empilhador: Empilha automaticamente os painéis cortados em pilhas para embalagem e envio.

Linha de lixamento: Equipamento chave para garantia de qualidade. Calibra a superfície da placa através do lixamento, eliminando a variação de espessura e a camada pré-curada, resultando em uma superfície plana, lisa e dimensionalmente precisa, fornecendo um substrato perfeito para processamentos profundos subsequentes, como laminação ou orla.