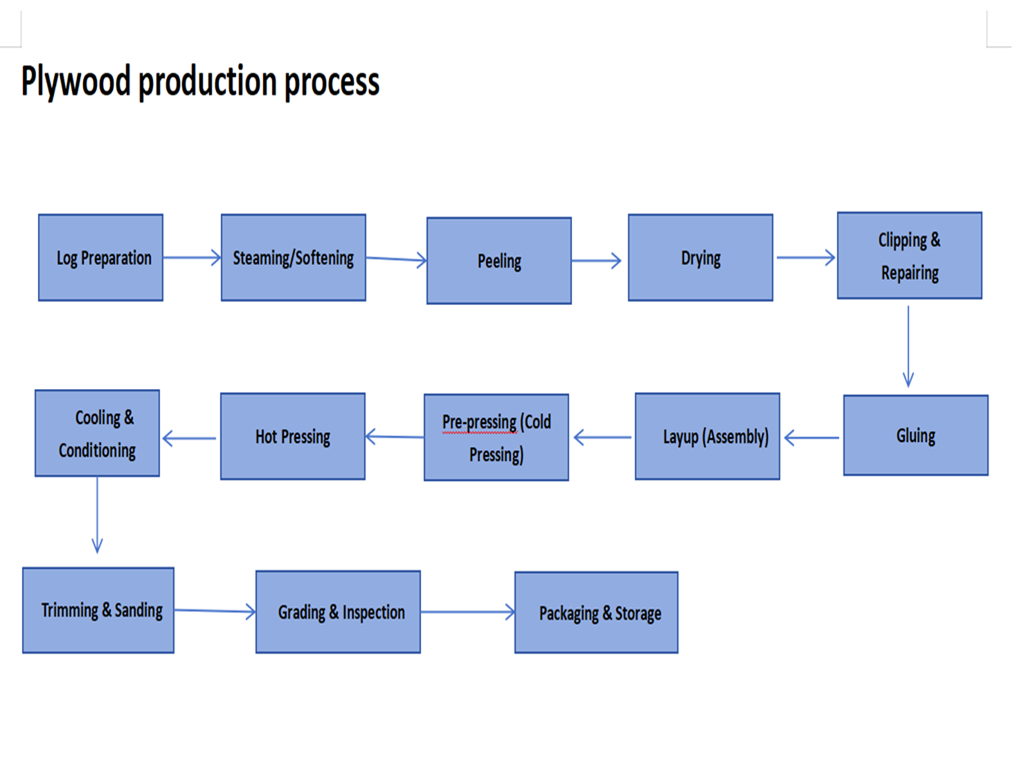

Uma linha de produção altamente automatizada e eficiente para o compensado B-S1 à prova de fogo, D0, compensa D0, consiste em uma série de máquinas de precisão, divididas em cinco seções principais: processamento de matéria-prima, impregnação e secagem, formação de tanta e seção de prensagem a quente, seção de acabamento e sistemas auxiliares.

I. Seção de processamento de matéria -prima

1. SAW BUCKING LOG: Cortes comprados com toras em comprimentos especificados exigidos pelo torno descascado.

2. LOG DEBARKER: Remove a casca de logs. A casca não possui fibras e contém impurezas que afetam a qualidade do descascamento e a força de união.

3. Log Fauring Pond/IVA: suaviza seções de tronco com água quente ou vapor para reduzir a dureza da lignina, impedindo a quebra durante a descamação e permitindo a produção de verniz contínuo e suave.

4. Flata de descascamento de folheado: uma máquina principal. Grama e gira o tronco amolecido contra uma lâmina afiada para produzir verniz contínuo de espessura uniforme.

Recursos-chave: sistema de controle de lacunas de precisão, design de dupla face para alimentação sem parar, scanner a laser para otimizar o rendimento.

5. CLIPPER DO FOLHA: Corta a fita contínua de folheado em larguras e comprimentos predefinidos, removendo seções defeituosas com nós ou divisões. Geralmente inclui empilhamento automático.

Ii. Seção de impregnação e secagem do núcleo

6. Secador de folheado: reduz o teor de umidade do verde verde de ~ 60% para 8-12% para impregnação e prensagem.

Tipos de chave: secador de rolos (para folhas grandes), secador de cinto de malha (para pedaços pequenos, minimiza a dobra).

7. Linha de impregnação retardante da chama: a seção mais crítica para forçar a solução retardadora de chama profundamente nas fibras de folheado.

Componentes -chave:

Tanque de mergulho: grande tanque de aço inoxidável para a solução.

Rolos de aperto: pares de rolos que espremem o ar e forçam o líquido no verniz.

Tanque de impregnação de pressão de vácuo (high-end): Um vaso fechado que primeiro puxa um vácuo para remover o ar das células de folheado e depois aplica alta pressão (6-10 atm) para forçar a solução. Superior a imersão simples.

Sistema de circulação e concentração de solução.

8. Máquina de secagem secundária: seca o folheado impregnado a baixas temperaturas (70-90 ° C) para evaporar a umidade e alcançar 'pré-cura ' (seca da superfície, resina não totalmente curada), preparando-a para a prensagem a quente.

Iii. Mat Forming & Hot Pressing Seção

9. Espalhador de cola: aplica adesivo (por exemplo, resina fenólica) uniformemente nas superfícies de folheado antes da lay-up. Os retardadores de chama podem ser misturados na cola.

10. Linha de lay-up automática: monta automaticamente os folheados (colados e não soldados) em um tapete com grãos orientados para cruzamento de acordo com camadas predefinidas.

Componentes -chave: robótica, estações de montagem, transportadores. Garante estrutura simétrica e qualidade consistente.

11. Pré-pressão: Aplica a pressão fria ao tapete montado para ligação preliminar, tornando-a estável o suficiente para o transporte e impedindo que ele seja destruído ao entrar na imprensa quente.

12. Hot Press: O 'Heart ' da linha. Aplica calor alto (140-180 ° C) e alta pressão (15-25 MPa) para curar o adesivo e a resina permanentemente, unindo os facetas em uma placa com densidade uniforme, alta resistência e resistência ao incêndio certificado.

Tipos de teclas: imprensa a quente com várias aberturas (alta capacidade), prensa plana contínua (maior eficiência, propriedades mais uniformes da placa).

Recursos -chave: sistema hidráulico de precisão, placas aquecidas (extremamente planas e uniformes), sistema de carregamento/descarregamento automático.

4. Seção de acabamento

13. Sistema de resfriamento: esfria as placas quentes (> 100 ° C) saindo da prensa até a temperatura ambiente usando racks de resfriamento ou ventiladores para evitar deformação e estabilizar tensões internas.

14. SAW PAINEIL / serra de corte: corta os grandes painéis resfriados em tamanhos padrão e apara as bordas irregulares.

Tipos de chave: serra de acabamento de ponta dupla, centro de corte CNC.

15. Máquina de lixamento: Lands as superfícies superior e inferior para calibração precisa de espessura e acabamento fino. Remove a camada pré-curada e as imperfeições, preparando a placa para laminar, pintar ou usar direto.

Tipo de tecla: Lançar calibração de cinta larga, geralmente com 3 ou 4 cabeças (grossa, fina, terminar de lixar).

V. sistemas auxiliares e ambientais

16. Sistema de tratamento de gás residual: trata os gases de escape de secadores e prensas quentes (contendo formaldeído, fenóis, COV). Normalmente usa um processo de combinação como 'ciclone + lavador + RTO (oxidante térmico regenerativo) ' ou captura eletrostática para garantir a conformidade com os regulamentos ambientais.

17. Sistema centralizado de controle de automação PLC: o 'cérebro ' da linha. Usa PLCs e computadores industriais para integrar e controlar todos os equipamentos, monitorando milhares de parâmetros (temperatura, pressão, velocidade, umidade) em tempo real. Garante execução precisa do processo, diagnóstico de falhas, registro de dados, estabilidade da produção e consistência do produto.