Composição do equipamento principal

Uma linha de produção completa de alta capacidade é um projeto complexo de engenharia do sistema. Seu equipamento pode ser dividido nos seguintes sistemas principais de acordo com o fluxo do processo:

| I. Processamento de matéria -prima e seção de preparação de folheado |

1. Sistema de manuseio de log automatizado

EQUIPAMENTO: CRANE DE GANTRY/Corrente transportador, bateria debarker, serra cruzada de comprimento fixo.

Função: para automatizar a alimentação de toras, remova a casca e os viu nos segmentos de comprimento necessário.

Log DeBarker

máquina de serra de corte de toras

2. Linha de produção de descascamento de folheado

Equipamento: torno grande e sem espuma CNC, correia transportadora de folheado.

Função: Para retirar de forma contínua e constante os segmentos de log em fitas contínuas de folheado de espessura fixa. O design sem spindles é especialmente adequado para toras de grande diâmetro, oferecendo alta eficiência de descascamento e perda mínima de núcleo.

3. Sistema de secagem e processamento de folheado

Equipamento: Secador de cinto de malha grande (geralmente 10+ camadas) ou secador de rolos, Clipper automático de folheado, máquina de costura/splicing de folheado.

Função:

Secador: reduz com eficiência o teor de umidade do folheado úmido de mais de 60%a 8%a 12%, o que é crucial para garantir a qualidade da ligação.

Clipper: corta a fita de folheado em folhas de comprimento definido.

Máquina de emenda: une lençóis pequenos ou estreitos de folheados em folhas de tamanho normal, melhorando significativamente a utilização de matérias-primas.

| Ii. Mistura de cola, seção de aplicação e layup |

4. Sistema automático de mistura e aplicação de cola automática

Equipamento: Tanque de mistura automática de cola, espalhador de cola totalmente automático de quatro roladores.

Função: prepara e fornece automaticamente o adesivo, aplicando -o de maneira uniforme e quantitativa nas folhas de folheado por meio de rolos de cola de precisão.

cola de cola

Máquina de revestimento de cola

5. Sistema de layup totalmente automático

Equipamento: Linha de produção automática de layup (inclui manipuladores/robôs de folheado, estação de montagem, pré-pressão, transportador de tapete do painel).

Função: Este é o equipamento icônico de uma linha de alta capacidade. Ele manipula automaticamente o transporte, a montagem e o alinhamento dos facetas face e do núcleo para formar a estrutura 'face-core-face-core-face ', seguido de pré-pressionando a luz para fornecer a forma inicial da tapete para facilitar a carga na prensa quente. Ele substitui completamente o trabalho manual, opera em velocidades muito altas e garante qualidade consistente.

| Iii. Seção de prensagem e acabamento a quente |

6. Equipamento de núcleo: sistema de imprensa quente com várias aberturas

A imprensa quente com várias aberturas é a 'coração ' de toda a linha de produção, determinando diretamente a saída, a eficiência da linha e a qualidade central do produto final.

| Estrutura e princípio de trabalho |

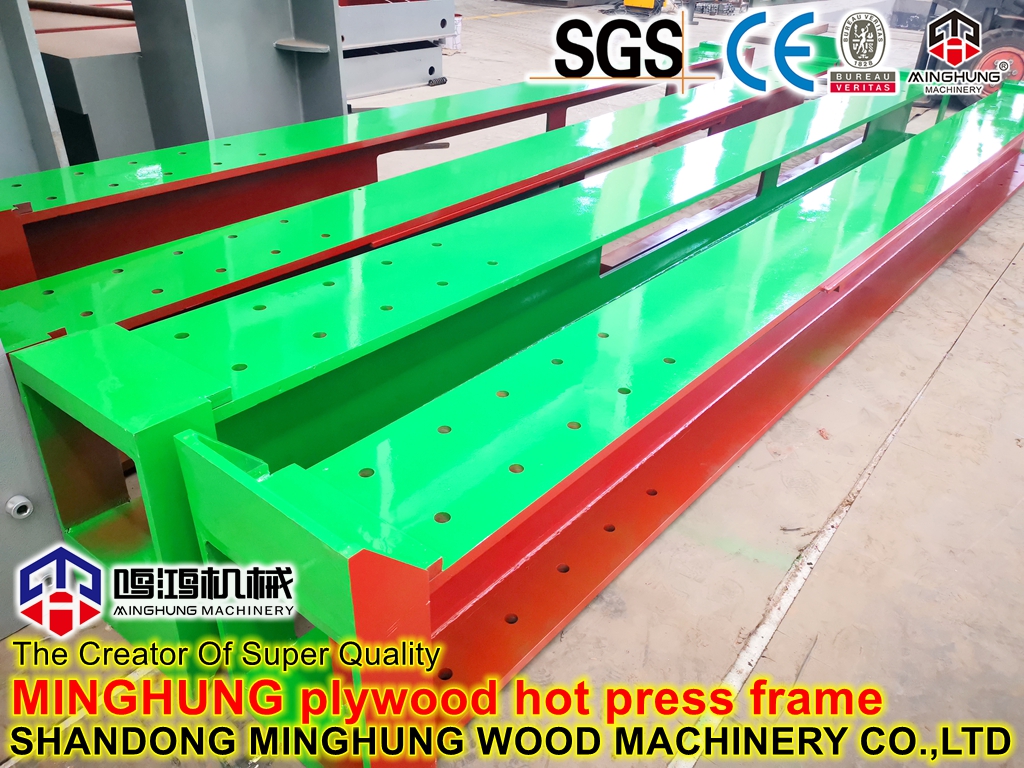

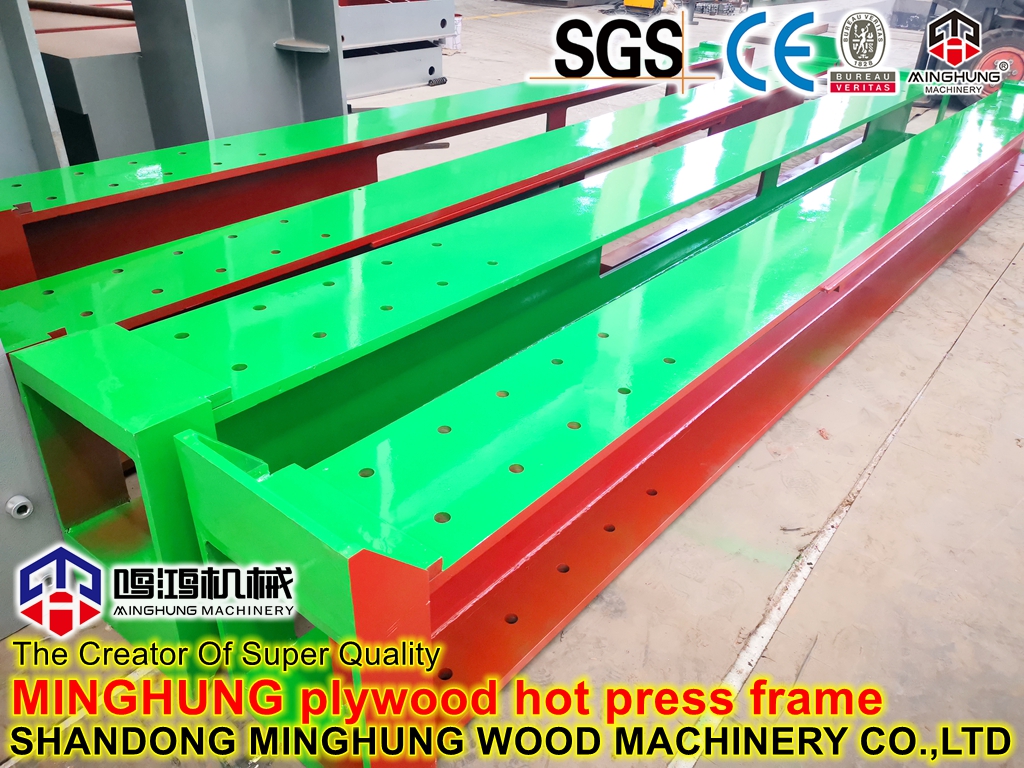

6.1 Estrutura principal: Composto por colunas e base feitas de placas de aço de alta resistência, formando uma estrutura rígida extremamente estável para suportar alta pressão repetida (normalmente de até 200-300 toneladas ou até mais).

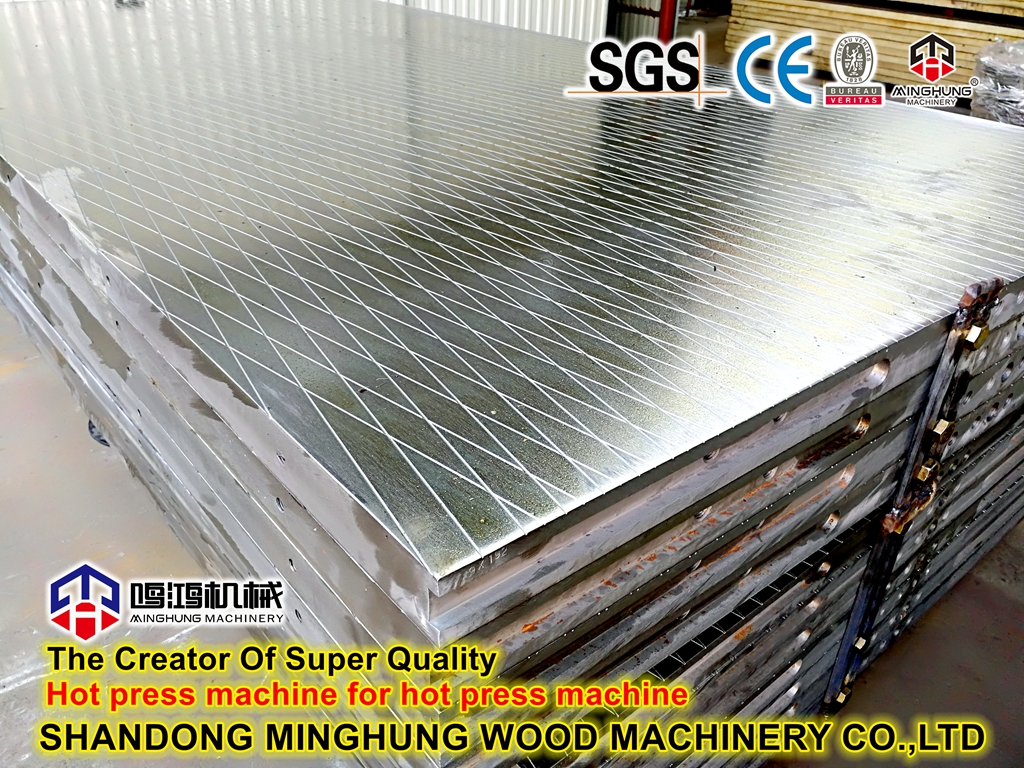

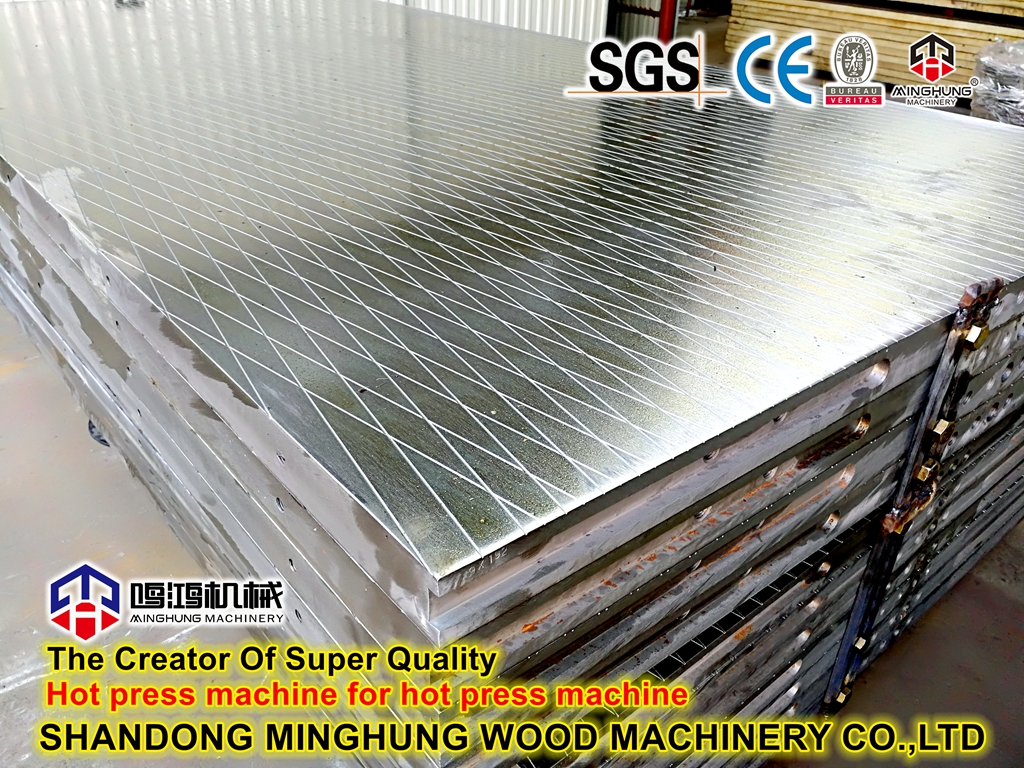

6.2 Placas quentes:

Estes são os componentes que entram em contato diretamente com o tapete do painel, geralmente feito de aço de liga de alta qualidade com canais de fluxo interno complexos.

Função: Transferir calor uniformemente e eficiente para o tapete por meio de óleo térmico ou vapor de alta pressão circulando internamente, fazendo com que o adesivo cure rapidamente em alta temperatura.

Requisitos de superfície: Aorness, suavidade e dureza extremamente alta para garantir que os painéis pressionados tenham uma superfície plana e evitem a aderência.

6.3 Sistema hidráulico:

Esta é a fonte de energia que fornece a pressão, incluindo cilindros principais, bombas de óleo, motores, blocos de válvula de controle e acumuladores etc.

Fluxo de trabalho: O sistema aciona o pistão do cilindro a subir, empurrando o cilindro em movimento para fechar e aplicar pressão maciça e uniforme ao tapete.

Características: O sistema hidráulico de uma prensa quente de alta capacidade deve ser responsiva, manter a pressão estável e obter controle preciso da prensagem em vários estágios (por exemplo, fechamento rápido → fechamento de baixa pressão → acúmulo de pressão → retenção de pressão → alívio da pressão).

6.4 Sistema de aquecimento:

Um sistema de aquecedor de óleo térmico é a escolha mais comum e eficiente. O óleo térmico é aquecido no aquecedor e circulado pelas placas quentes através das bombas, fornecendo calor estável e uniforme.

O sistema está equipado com dispositivos precisos de controle de temperatura para garantir a temperatura consistente em cada placa quente, com variação mínima de temperatura (por exemplo, ± 2 ° C).

6.5 Sistema de controle:

As pressões quentes modernas de alta capacidade usam um sistema de controle automático baseado no PLC (controlador lógico programável) + HMI da tela de toque.

Funções:

Parâmetros de processo Set & Store: Permite a pré -definição dos três parâmetros principais - temperatura, pressão, tempo - para diferentes especificações do produto.

Controle totalmente automático: executa automaticamente todo o ciclo de prensagem sem intervenção manual.

Diagnóstico e alarme de falhas: monitora o status do equipamento em tempo real, imediatamente alarmes e indica o ponto de falha na anormalidade.

Registro de dados: registra dados para cada ciclo de prensagem, facilitando a rastreabilidade da qualidade e o gerenciamento de produção.

| Principais características em linhas de produção de alta capacidade |

alto número de aberturas e grande luz do dia: O número de aberturas determina a quantidade de tapetes pressionados por ciclo. As linhas de alta capacidade são normalmente equipadas com prensas quentes com 20, 30, 40 aberturas ou mais.

Simultaneamente, a altura de cada abertura (luz do dia) também é maior para acomodar a produção de painéis de diferentes espessuras.

REMONHO RÁPIDO E REMONE DE PRESSÃO:

Para reduzir o tempo do ciclo por imprensa, as prensas quentes de alta capacidade usam cilindros rápidos de avanço ou assistência acumuladora para obter um movimento rápido e descendente do cilindro em movimento.

Mecanismo de fechamento simultâneo:

Este é um recurso padrão nas impressoras quentes de médio a ponta. Ele garante que as tapetes em todas as aberturas comecem a ser pressionadas e entre em contato com as placas quentes no mesmo momento, garantindo que cada painel receba um tempo de aquecimento e prensagem idênticos, resultando em qualidade de produto uniforme e estável.

Excelente eficiência térmica e uniformidade:

Projeto otimizado do caminho do fluxo de óleo térmico e sistemas precisos de controle de temperatura garantem a temperatura da superfície altamente uniforme nas placas quentes, evitando defeitos como más ligação, deformação ou bolhas causadas por diferenças de temperatura.