| Fase 1: seção de manuseio de log |

Esta seção tem como objetivo processar logs brutos em blocos adequados para descamação.

1. LOG DEBARKER: Remove a casca, geralmente usando o Ring Dearkers eficientes.

2. SAW CURT CUT: corta toras longas em blocos de comprimento fixo de acordo com os requisitos de processo (por exemplo, múltiplos de 4 ou 8 pés).

3. Sistema de transmissão de log/bloco: inclui rolos, transportadores de corrente, etc., conectando vários equipamentos para obter fluxo automatizado.

Log DeBarker

Log de serra cruzada

| Fase 2: Seção de preparação de folheado |

Este é o link 'Preparação de matéria -prima ' do núcleo da linha de produção.

1. Log IVA / Posca de água quente: suaviza os blocos de toras para facilitar a descamação de alta qualidade.

2. Torno de folheado / descascador: peelings blocos de log em fitas contínuas de folheado; Sua precisão determina a qualidade do folheado.

3. CLIPPER DE FOLHA: Corta fitas contínuas de folheado em folhas de folheado de largura e comprimento necessárias e podem ser conectadas às câmeras CCD para reconhecimento e corte de defeitos automáticos.

4. Secador de folheado: geralmente um secador de rolos em larga escala que reduz o teor de umidade do folheado úmido para 8%a 12%.

5. Estação de empilhamento e classificação de folheado: o verniz seco é automaticamente empilhado e classificado (A, B, C notas) manualmente ou por sistemas de visão de máquina para distinguir facetas face, costas e núcleos.

Torno de folheado

Secador de folheado

Empilhamento de folheado

| Fase 3: Seção de colagem e layup |

Essa é a chave para alcançar a automação completa e determina diretamente a eficiência da linha de produção.

1. Espalhador automático de cola: aplica adesivo uniformemente aos dois lados dos facetas do núcleo.

2. Linha de lay-up automática: este é um equipamento essencial de alta tecnologia para uma linha de abertura de 26, geralmente incluindo:

Face/Back Feeder: escolhe e coloca automaticamente o rosto A e as facetas traseiras.

Caminhada de folheado do núcleo: coloca automaticamente camadas coladas de facetas de núcleo por camada por camada.

Estação de lay -up de robô de lay -up/automática: monta com precisão face, núcleo e folheados traseiros em tapetes de acordo com a contagem de camadas e a direção do grão.

Pré-pressione: aplica pressão fria aos tapetes montados, dando-lhes forma inicial para facilitar o manuseio da carregadeira e reduzir o tempo de prensagem quente.

Cola espalhador

Pré-pressionar

| Fase 4: seção de prensagem a quente |

Este é o núcleo absoluto de toda a linha de produção. A imprensa quente de 26 abertura é o equipamento de maior valor.

1. 26 Abrindo a Rapid Hot Press:

Estrutura: estrutura de aço maciça, 26 Platões de prensa, acionados por grandes cilindros hidráulicos.

'RAPID ' EMBOLAGEM: usa um sistema hidráulico de alto fluxo para fechamento e abertura rápida; usa um sistema de aquecimento de óleo térmico para fornecer uma fonte de calor estável e eficiente com aumento rápido da temperatura; O sistema de fechamento simultâneo avançado garante a pressão uniforme em todas as camadas MAT, reduzindo ainda mais o ciclo.

Controle inteligente: o PLC controla com precisão a temperatura, pressão e curva de tempo para cada placa.

2. Sistema automático de carregamento e descarregamento:

Carregador: alimenta com precisão tapetes pré-pressionados em cada abertura da prensa quente de 26 abertura.

Descarregador: remove automaticamente os painéis acabados de cada abertura após a conclusão da pressão quente.

Este é o equipamento necessário para alcançar uma produção contínua e eficiente e é essencial para combinar a imprensa quente de 26 abertura.

26 ABRANDO RAPIDO HOT Press

Sistema de carregamento automático

| Fase 5: Seção de acabamento |

Processa os painéis ásperos depois de pressionar a quente em produtos acabados.

1. Rack de resfriamento: permite que os painéis de alta temperatura esfriem naturalmente, liberando estresse e prevenindo a deformação.

2 SAW de corte de ponta dupla: serras irregulares nas dimensões padrão (por exemplo, 4'x8 ').

3. Calibrando a lixadeira: Lixas a superfície do painel para garantir a espessura uniforme e um acabamento suave.

4. Equipamento de empilhamento e embalagem: pilhas, contagens e pacotes automaticamente produtos acabados.

Serra de corte de ponta dupla

Calibrar a lixadeira

| Fase 6: sistemas auxiliares |

Sistemas de suporte que garantem a operação eficiente e ecológica de toda a linha.

1. Cozinha de cola e sistema de suprimentos: prepara, mistura e suprimentos automaticamente adesivo.

2. Centro de energia térmica: fornece a fonte de calor (óleo térmico/vapor) para o secador e a prensa quente; É o núcleo do consumo de energia.

3. Sistema de coleta de poeira: coleta poeira de madeira em vários pontos de geração de poeira (serrar, lixar) em toda a linha para garantir a proteção ambiental.

4. Sistema central de controle elétrico: com base em PLCs e telas sensíveis ao toque industriais, monitora e coordena toda a linha de produção, atuando como o 'cérebro' da operação.

As características desta linha de produção são em larga escala, automação e alta eficiência. A imprensa quente de 26 de abertura e seu sistema de carregamento/descarregamento automático correspondente são os investimentos mais significativos, elevando a capacidade de produção a um nível inatingível pelas linhas de pequena escala tradicionais. Todo o equipamento trabalha em coordenação para formar uma fábrica de madeira compensada moderna contínua e simplificada.

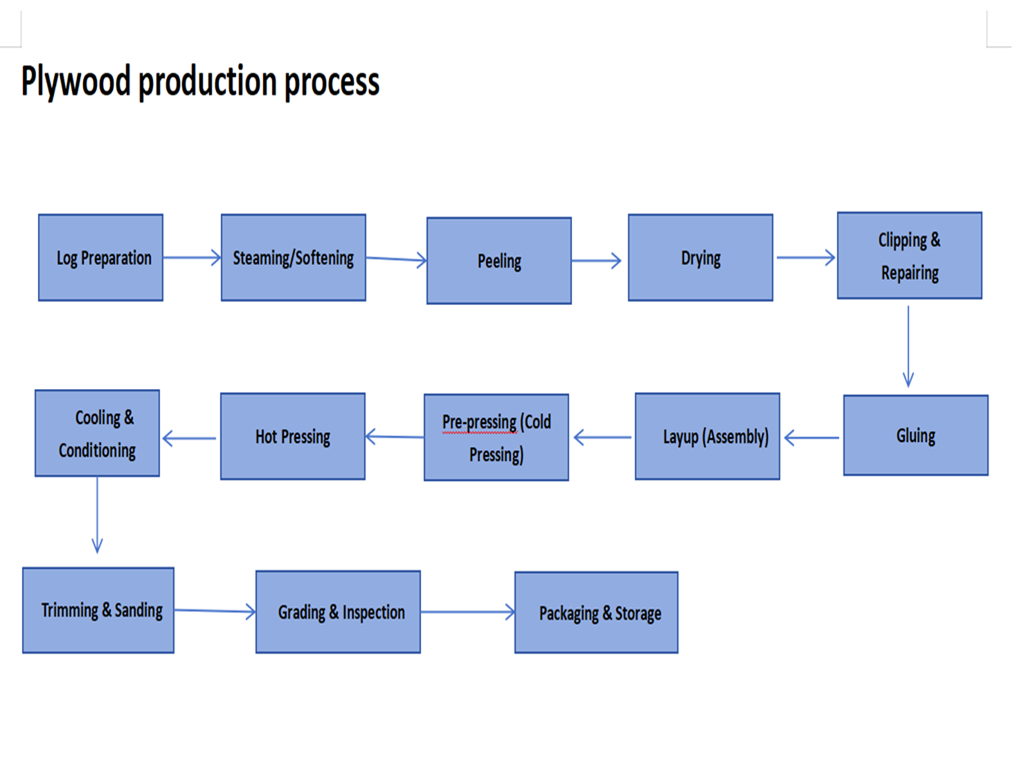

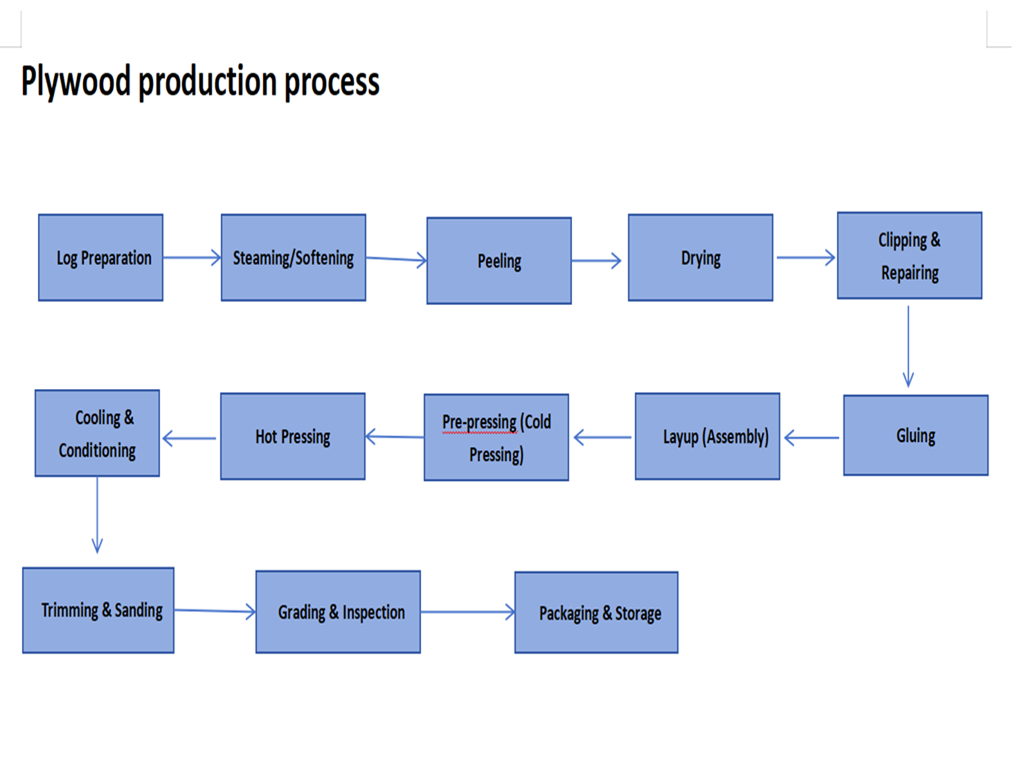

Fase 1: Manuseio de toras

1. Debando: A casca é removida dos logs usando um debarker. A casca tem muitas impurezas e não pode ser usada.

2. Corta transversal: os logs longos são serrados em blocos de comprimento específico (por exemplo, 2,6m ou 5,2m para comprimentos de 4ft ou 8 pés) com base no tamanho do produto alvo e nos requisitos de torno.

3. Impersão/vapor: os blocos de toras são colocados em um tanque de água quente ou câmara de vapor para amolecê -los. Esse passo crucial suaviza a lignina, permitindo que os blocos sejam descascados sem quebrar, produzindo folheado contínuo, liso e de alta qualidade.

Fase 2: Produção de folheado

4. Descasca: o processo principal. O bloco amolecido é montado em um torno rotativo. À medida que gira em alta velocidade contra uma lâmina longa fixa, é descascada em uma fita contínua de folheado. A espessura do folheado é determinada pelo ajuste preciso.

5. Recorte: A fita de folheado contínua é cortada em folhas individuais de acordo com as especificações predefinidas (largura e comprimento). As linhas modernas têm sistemas de visão para identificar e cortar automaticamente peças defeituosas, como nós e divisões.

6. Secagem: O folheado descascado na hora tem um teor de umidade muito alto (geralmente> 60%) e deve ser seco. O folheado passa por um grande secador de rolos, onde o ar quente reduz seu teor de umidade para o alcance padrão de 8% a 12% para atender aos requisitos de colagem e evitar deformação ou rachaduras.

Fase 3: Processamento e colagem de folheado

7. Classificação e patches: o verniz seco é classificado manualmente ou automaticamente com base na aparência (nós, cor, defeitos) em diferentes graus para as camadas de rosto, costas e núcleos. O folheado de alta qualidade (para faces) pode ser remendado para preencher pequenos defeitos.

8. colagem/espalhamento: os facetas de núcleo graduado (e às vezes as costas) passam por um espalhador de cola, que aplica uma quantidade uniforme e específica de adesivo (por exemplo, uréia-formaldeído, UF, fenol-formaldeído PF) em ambas as superfícies.

Fase 4: Layup e Pressioning Hot

9. Lay-up/montagem: Seguindo o número projetado de pilhas (geralmente ímpares, como 3 bly, 5-bly, 7-Ply) e direção do grão (camadas adjacentes perpendiculares), os facetas de núcleo colado e facetas face/traseiro não movimentadas são montadas em A 'Mat. ' Linhas totalmente automáticas usam uma máquina de lay-up para alta eficiência.

10. Pré-pressionamento: O tapete montado passa por prensagem a frio (pré-pressionamento) para obter a ligação inicial, facilitando o manuseio e a redução do ar interno para obter uma melhor eficiência e qualidade de prensagem a quente.

11. Pressionamento a quente: o processo de formação mais crítico. O tapete é carregado em uma prensa quente com várias aberturas. Sob alta temperatura (126-180 ° C) e alta pressão (100-200 kg/cm²) por um tempo definido, o calor cura o adesivo e a pressão liga permanentemente as múltiplas camadas de folheado em um painel sólido de compensado.

Fase 5: acabamento e embalagem

12. Resfriamento: os painéis que saem da prensa estão muito quentes. Eles são resfriados nos racks para liberar estresse interno e estabilizar a estrutura, impedindo a deformação.

13. Aparecimento: Uma serra de corte dupla corta as bordas irregulares dos painéis pressionados para obter dimensões padrão precisas (por exemplo, 1220 mm x 2440 mm).

14. Landing: Lixas de calibração grandes lixam as superfícies superior e inferior para remover a camada pré-curada, o desvio de espessura e pequenas falhas, resultando em um produto final com espessura uniforme e uma superfície lisa e plana.

15. Classificação e inspeção: Os painéis acabados são inspecionados e classificados de acordo com os padrões nacionais (por exemplo, GB/T 9846) ou internacionais com base na aparência e nas propriedades físicas (por exemplo, premium, grau I, grau II).

16. Embalagem e armazenamento: Finalmente, os painéis classificados são empilhados, agrupados, rotulados e depois armazenados no armazém ou enviados diretamente.

26-Opening Press Hot Rapid

| I. Visão geral do produto |

A imprensa quente rápida de 26 abertura é o equipamento de host principal em linhas de produção modernas de madeira compensada em larga escala. É uma grande máquina de formação hidráulica usada para pressionar tapetes de folheado de madeira colada em madeira compensada sólida sob alta temperatura e pressão. '26-Opening ' refere-se a seus intervalos de até 26 platôs, permitindo a prensagem simultânea de 26 tapetes, que é a chave para a produção em larga escala e alta eficiência. 'Rapid ' incorpora a tecnologia avançada em abertura/fechamento rápido, aplicação/liberação de pressão rápida e transferência de calor eficiente, reduzindo significativamente o ciclo de pressionamento único e, portanto, uma saída diária extremamente crescente.

| Ii. Estrutura e componentes do núcleo |

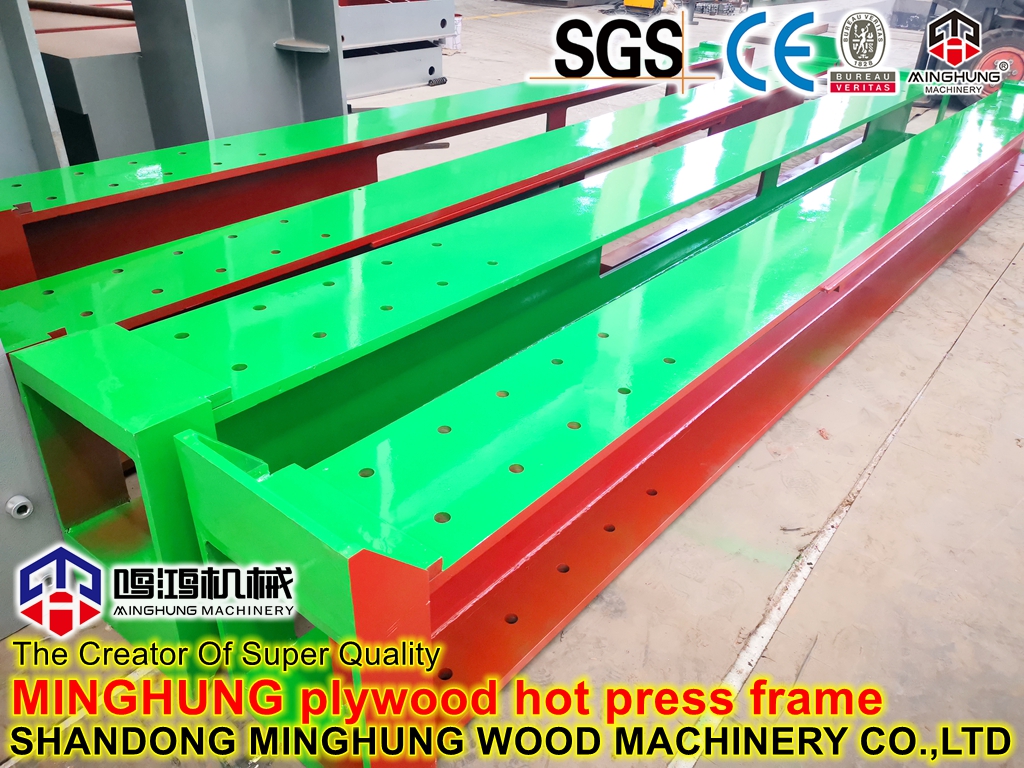

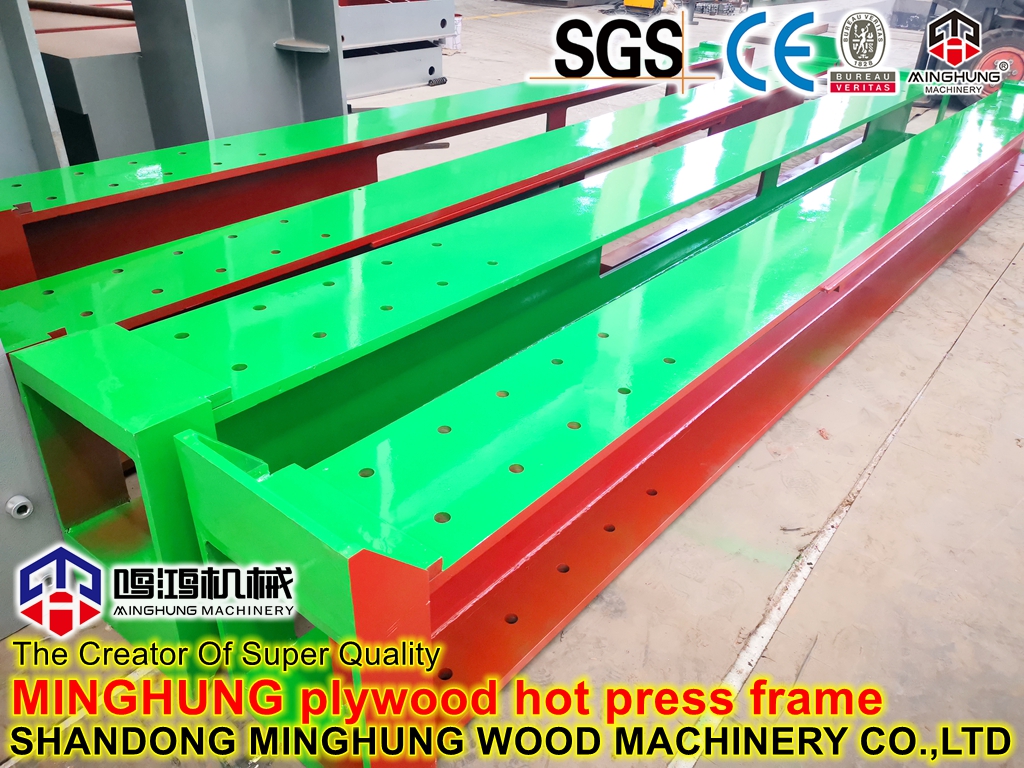

1. Estrutura principal: A 'Tipo de janela ' ou estrutura de quadros soldados de placas de aço de liga de alta resistência, garantindo estabilidade extrema, rigidez e resistência à fadiga sob condições de alta temperatura e alta pressão, impedindo a deformação.

2. Sistema hidráulico: a fonte de energia para 'Rapid '. Compreende bombas de óleo de alta pressão de alto fluxo, válvulas hidráulicas de precisão, grandes cilindros principais e acumuladores. Ele fornece e controla com precisão a enorme pressão necessária (a pressão total pode atingir milhares de toneladas). Bombas e acumuladores de alto fluxo garantem a ascensão rápida e a descida do cilindro da imprensa.

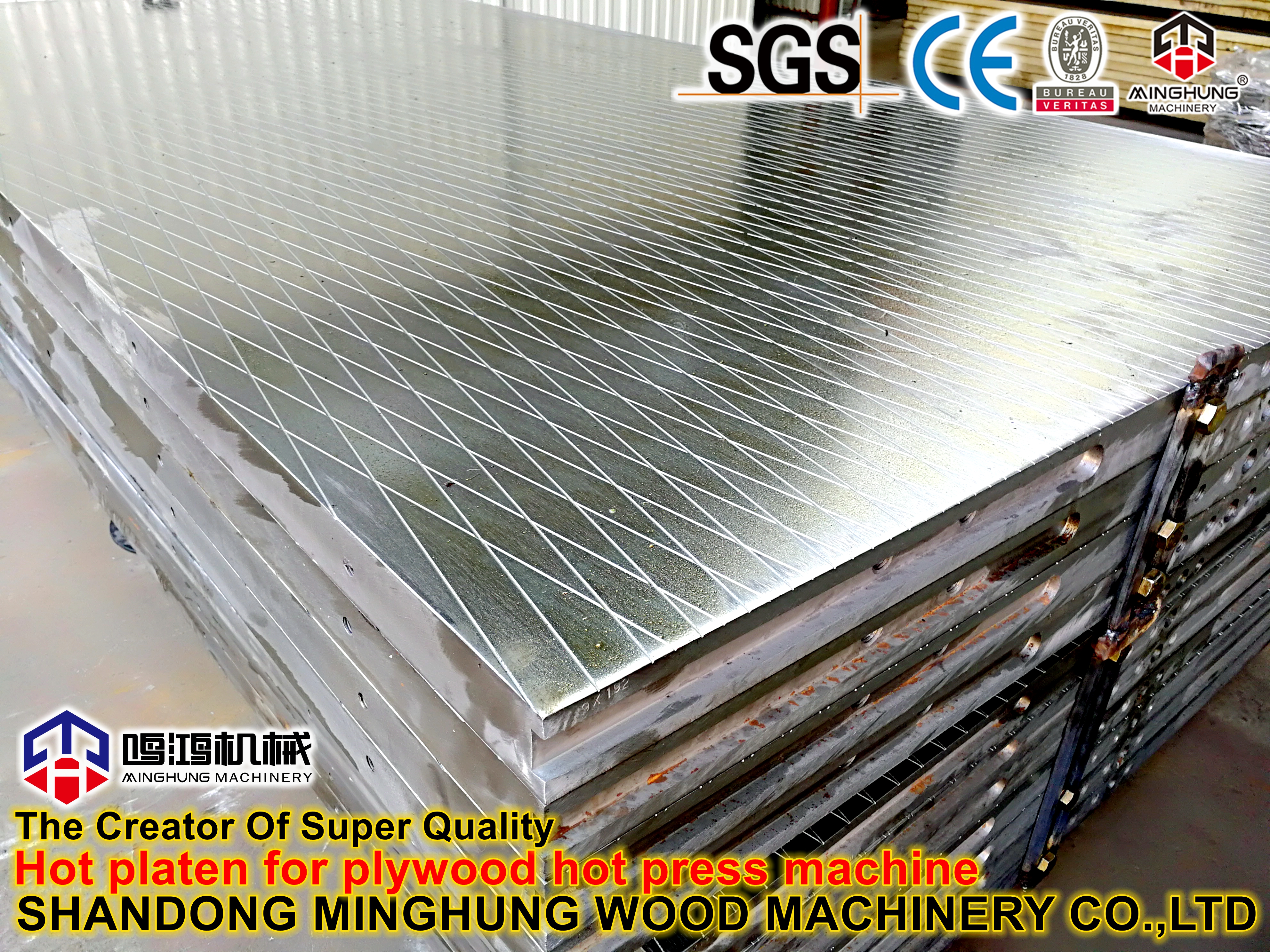

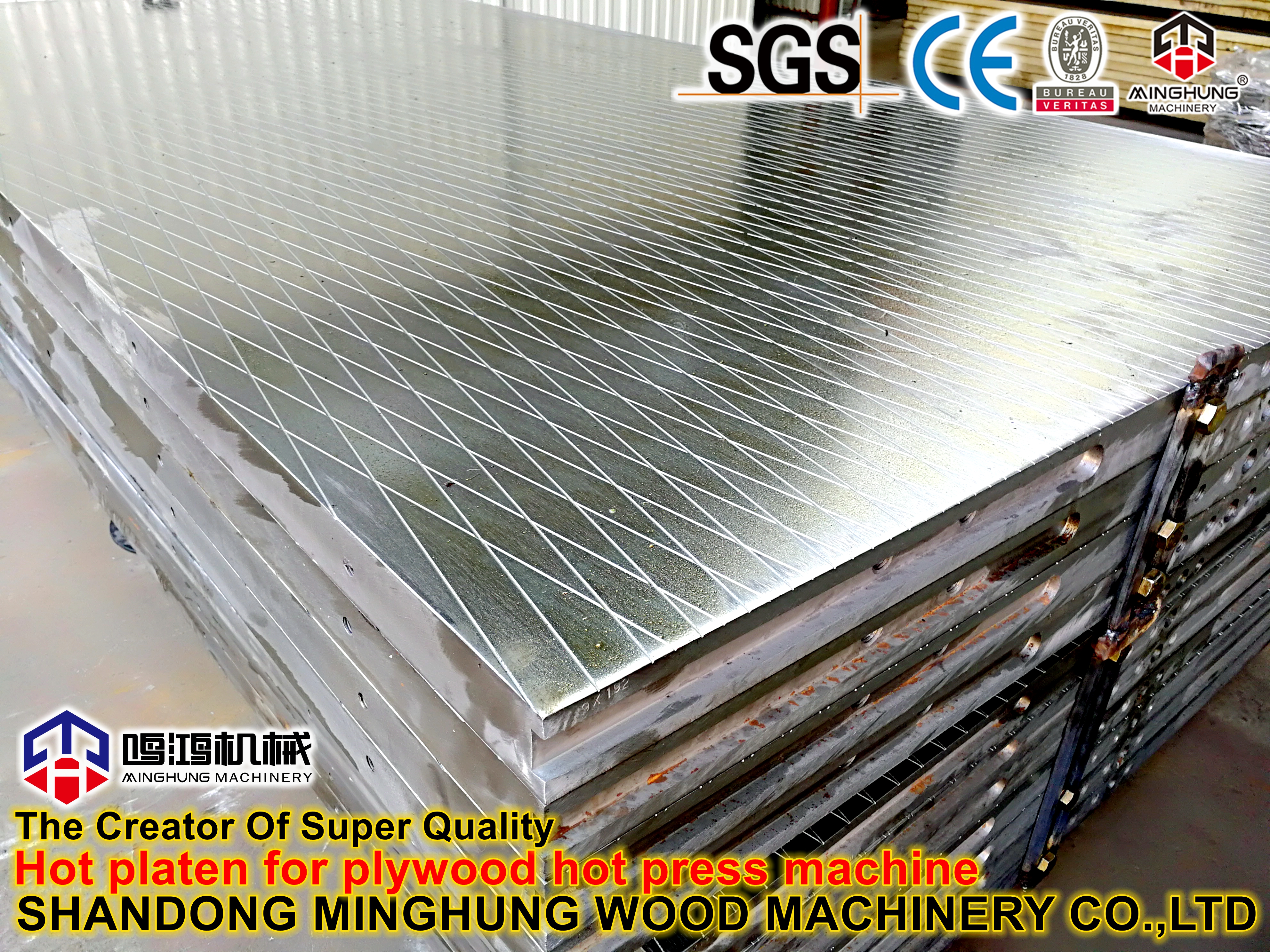

3. Placas quentes e sistema de aquecimento:

Placas quentes: 31 Placas de aço de alta resistência massivas (por exemplo, 4'x16 '), de precisão para planicidade. Cada um possui canais de fluxo interno complexos.

Sistema de aquecimento: normalmente usa aquecimento de óleo térmico de ciclo fechado. O óleo de transferência de calor é aquecido em um centro de energia térmica e bombeado através dos canais em cada placa quente, transferindo calor uniformemente para os tapetes. Este método é mais estável, controlável e eficiente que o aquecimento a vapor.

4. Sistema de fechamento simultâneo: uma tecnologia de chave para prensas com várias aberturas. Ele usa um conjunto de mecanismos precisos de ligação para garantir que todos os 26 platens fechem simultaneamente e uniformemente durante a moldagem, garantindo espessura consistente de pressionada para cada tapete e evitando danos nos equipamentos devido à força desigual.

5. Sistema automático de carregamento e descarregamento: equipamento essencial emparelhado com a imprensa de 26 abertura, formando uma unidade de alta eficiência.

Carregador: alimenta tapetes pré-pressionados com precisão em cada abertura.

Descarregador: remove automaticamente os painéis acabados de cada abertura após pressionar.

Sua operação é perfeitamente sincronizada com a imprensa, permitindo a produção contínua totalmente automática.

6. Sistema de controle inteligente: baseado no PLC (controlador lógico programável) e na tela sensível ao toque da HMI (interface humana-máquina). Permite configuração e controle segmentados e precisos da temperatura, pressão e tempo para cada cilindro. Lojas pressionando receitas para vários produtos para recall de um toque. Monitora o status operacional, fornece alarmes de diagnóstico de falhas e registra dados de produção para gerenciamento inteligente.

| Iii. Construção central de 'Rapid ' e vantagens técnicas |

1. Velocidade rápida de abertura/fechamento: sistemas e acumuladores hidráulicos de alto fluxo permitem que o massivo preenda a ascensão e a descida em dezenas de segundos, reduzindo bastante o tempo não produtivo.

2. Aplicação/liberação de pressão rápida: blocos de controle hidráulico avançados e design do sistema permitem a pressão e liberado rapidamente, reduzindo o tempo de espera para tapetes sob pressão não alvo.

3. Transferência de calor eficiente: o sistema de óleo térmico fechado fornece uma fonte de calor estável e ampla. O óleo flui rapidamente dentro das placas, permitindo aquecimento rápido e mantendo a temperatura uniforme (as diferenças podem ser controladas dentro de ± 2-3 ° C), acelerando a cura adesiva.

4. Ciclo curto de prensagem: Levando em consideração todos os pontos acima, a impressora quente rápida de 26 abertura pode reduzir o tempo médio do ciclo para menos de 5 minutos (dependendo da espessura e adesivo). Isso significa que 26 painéis são produzidos a cada 5 minutos, resultando em uma saída diária surpreendente.

| 4. Fluxo de trabalho |

1. Preparação: O carregador está em posição; Todas as placas estão abertas.

2. Carregando: o carregador alimenta 26 tapetes pré-pressionados nas aberturas sucessivamente.

3. Fechamento e prensagem: a prensa ativa; O sistema de fechamento simultâneo garante um fechamento rápido e suave de todas as placas. O cilindro principal aplica alta pressão aos tapetes.

4. Pressionamento a quente e cura: Sob temperatura definida, pressão e tempo, o calor penetra nos tapetes, derretendo e curar o adesivo, ligando permanentemente os folheados.

5. Liberação e abertura de pressão: Após o tempo definido, o sistema libera pressão e as placas se abrem rapidamente.

6. Descarregar: O descarregador se move para cada abertura, removendo simultaneamente todos os 26 painéis de compensado pressionados e enviando -os para o rack de resfriamento.

| V. Principais parâmetros técnicos |

Número de aberturas: 26

Pressão total: 2600 - 5000 toneladas (ou superior, personalizável)

Tamanho do platô: personalizável, por exemplo, 1260mm x 2600mm (4 'x 8') ou 1260mm x 5200mm (4 'x 16')

Abertura da luz do dia: aprox. 150 - 200 mm

Método de aquecimento: óleo térmico

Temperatura de trabalho: 126 ° C - 200 ° C (ajustável)

Sistema de controle: tela sensível ao toque PLC + totalmente automática

| Vi. Aplicação e importância |

Aplicação primária: produção em larga escala de cofragem de construção, piso de contêiner, madeira compensada de formavio de concreto e outros produtos que exigem alta resistência e alta produção.

Importância central: é o 'Heart ' e 'gargalo ' de toda a linha de produção. Sua capacidade determina diretamente a saída da linha e a qualidade que ela produz (nivelamento, resistência à união, desvio de espessura) determina diretamente a nota e o valor do produto final.

Os principais cenários de aplicação desta linha de produção

1. Produção em larga escala de cofragem de construção

Este é o aplicativo mais central e tradicional para uma linha de abertura de 26 anos.

Cenário: Especificamente para a produção em massa de cofragem de derramamento de concreto usada em grandes projetos de construção e infraestrutura (por exemplo, trilho de alta velocidade, pontes, barragens hidrelétricas, usinas nucleares, complexos comerciais urbanos).

Por que é adequado:

Capacidade ultra-alta: A prensa de 26 de abertura pode pressionar 26 painéis simultaneamente. Combinados com um rápido tempo de ciclo, a produção diária pode atingir milhares de painéis, atendendo facilmente à demanda massiva e concentrada de grandes projetos.

Resistência excepcional: a formação de alta pressão garante MOR extremamente alto (módulo de ruptura) e permite mais de 20 reutilizações.

Qualidade da superfície: produz uma superfície lisa e plana para acabamento de concreto de alta qualidade.

Tipos de produtos: vários tamanhos (por exemplo, 4'x8 ', 4'x16') de falha na falha no rosto de filme (filmes fenólicos).

2. Fabricação de piso de contêiner

Cenário: Produção especializada de pisos dedicados ao fundo dos contêineres de frete.

Por que é adequado:

Requisitos rigorosos de desempenho: o piso de contêiner deve suportar enormes cargas concentradas, impacto e ambientes severos. A pressão e a temperatura extrema da imprensa de 26 de abertura produzem pisos de alta densidade, super-forte e resistente à corrosão que cumprem completamente os padrões internacionais (por exemplo, CSC).

Combinação de tamanho: a linha pode ser adaptada para produzir painéis extra-longos (por exemplo, 4'x16 '), dimensões perfeitamente correspondentes ao contêiner e minimizando o desperdício.

Consistência da qualidade: A produção automatizada garante propriedades físicas altamente consistentes para cada painel, o que é crucial para a padronização e segurança de contêineres.

3. Móveis de última geração e substrato decorativo

Cenário: fornece substrato de madeira compensada de alta qualidade para grandes fábricas de móveis, fabricantes de gabinetes e empresas de decoração de interiores.

Por que é adequado:

Excelente planguração: a tecnologia de prensagem e fechamento simultânea rápida e rápido garantem excelente planicidade e desvio mínimo de espessura, ideal para acabamento subsequente (por exemplo, folheado, laminação de PVC, sobreposição de painéis à prova de fogo) e usinagem CNC.

Eco-amigável e estável: a linha pode usar adesivos ecológicos E0, E1 de grau E1. Os painéis produzidos têm baixas emissões de formaldeído e são dimensionalmente estáveis, atendendo às demandas ambientais e de qualidade de móveis e interiores de ponta.

Supplência em massa: pode atender à demanda por pedidos de vários volumes e vários lotes com qualidade consistente das principais marcas de móveis.

4 painéis industriais especializados

Cenário: Produção de madeira compensada especial para trailers de caminhão e RV, corpos de van refrigerados, pisos, painéis de parede, estojos de embalagem e partições.

Por que é adequado:

Capacidade de personalização: a linha pode ser ajustada (por exemplo, tipo adesivo, pressão, tempo) para produzir painéis com propriedades diferentes (por exemplo, resistente a umidade, retardador de fogo, resistente ao desgaste).

Alta proporção de força / peso: os painéis produzidos são fortes, mas relativamente leves, atendendo aos requisitos duplos de redução de peso e sugestão de carga para o transporte.

5. Produção orientada para a exportação

Cenário: Produção de madeira compensada principalmente para exportação para mercados internacionais.

Por que é adequado:

Consegue com os padrões internacionais: os painéis atendem aos rígidos requisitos de entrada de mercados desenvolvidos como a Europa e os EUA em termos de dimensões, força e nível de proteção ambiental (por exemplo, certificação CE, CE).

Vantagem de custo: a alta automação e as economias de escala reduzem o custo de produção por painéis, fornecendo forte competitividade de preços no mercado global.

Capacidade de fornecimento estável: a enorme capacidade de saída garante a capacidade de lidar com ordens contínuas em larga escala de grandes atacadistas no exterior e supermercados de materiais de construção.