O controle de precisão depende da colaboração perfeita do sistema de detecção, sistema de decisão (PLC) e sistema de execução (atuadores), formando um loop fechado totalmente automatizado.

Alvo: sistema de aquecimento (por exemplo, queimador, solenóide de vapor/válvula de regulação).

Ação: Os comandos regulam proporcionalmente a saída do queimador ou a abertura da válvula de vapor para entrada de calor linear, não apenas liga/desliga simples.

Alvo: amortecedores de exaustão (com atuadores elétricos) e ventiladores de circulação / amortecedores de entrada de ar fresco.

Ação: Esta é a quintessência do controle de precisão.

Se a umidade da câmara estiver muito alta, o sistema abre amortecedores e entradas de escape leve para acelerar a remoção de umidade.

Se a umidade for muito baixa (arriscar o endurecimento e a rachadura), ele fecha os amortecedores de exaustão para prender a umidade evaporada do verniz, mantendo o ambiente necessário de alta lumidez, adaptando-se perfeitamente às diferentes necessidades de umidade dos estágios de seleção de taxa constante e de queda.

VFDs para ventiladores de circulação: ajuste a velocidade do ar por estágio para impedir que os defeitos do fluxo de ar excessivos em momentos críticos.

VFD para o motor da correia de malha: Controla com precisão o tempo de permanência (tempo de secagem) de folheado na câmara.

|

Componentes

I. Sistema de detecção de alta precisão (os nervos sensoriais)

1. Rede de sensores T&H de alta temperatura: uma rede de sensores fornece um mapa 3D das condições da câmara, excedendo em muito o número em secadores padrão.

2. Detector de umidade on-line (sofisticado opcional): fornece dados finais de MC em tempo real para calibração em malha fechada.

Ii. Sistema de Controle Inteligente (The Brain & CNS)

1. Industrial PLC: O núcleo computacional em execução de algoritmos de controle PID e um banco de dados de secagem especializado.

2. Crega de toque HMI grande: a interface do usuário para visualizar processos e gerenciar receitas.

3. Rede de comunicação: redes industriais de alta velocidade (por exemplo, Profibus) garantem a troca de dados em tempo real.

Iii. Sistema de atuação de precisão (os músculos)

1. Atuadores de temperatura: válvulas de modulação (para óleo de vapor/óleo térmico) ou queimadores proporcionais (para gás/óleo/biomassa) para ajuste linear de saída de calor.

2. Atuadores de umidade: escapamento orientado por servo e amortecedores de ar fresco são críticos. Sua abertura precisa (0-100%) é controlada para gerenciar meticulosamente a umidade da câmara.

3. Atuadores de fluxo de ar e transporte: unidades de frequência variável (VFDs) nos ventiladores de circulação e no motor da correia principal para controle preciso da velocidade.

4. Estrutura principal e sistema térmico

1. Câmara fortemente isolada: isolamento espesso e vedação superior são fundamentais para criar um ambiente estável e não contaminado para controle de precisão.

2. Aquecedor de ar eficiente e circulação: o aquecedor deve ter boas características de modulação, e os ventiladores devem ser projetados para distribuição uniforme do fluxo de ar.

V. Sistema de manuseio de materiais

Os componentes devem operar de maneira suave e consistente para garantir a exposição uniforme para todo o folheado.

Vi. Componentes de componentes básicos

1. Casca da câmara de secagem

Função: Para formar um espaço isolado e fechado, onde o ar quente pode circular e secar o verniz.

Composição:

Estrutura estrutural : normalmente soldada da seção aço (por exemplo, aço de canal, ferro ângulo) para fornecer suporte principal.

Painéis de isolamento: Os painéis de parede geralmente apresentam uma estrutura de sanduíche cheia de material isolante (por exemplo, lã de rocha, lã de fibra de vidro) e revestida com placas de aço em cores, impedindo a perda de calor e melhorando a eficiência térmica.

2. Sistema de geração de ar quente e aquecimento

Função: Para gerar e fornecer o calor necessário para a secagem.

Composição:

Unidade de aquecedor de ar / aquecedor: a fonte de calor do núcleo do equipamento.

Os tipos variam de acordo com o combustível: aquecedor de ar a carvão, queimador de petróleo/gás , queimador de biomassa (serragem em chamas, pellets) , trocador de calor a vapor (utilizando vapor de caldeira) , aquecedor elétrico (comum em equipamentos de pequena escala).

Câmara de mistura de ar: mistura uniformemente os gases de alta temperatura da fonte de calor com ar circulante para atingir a temperatura de secagem adequada.

3. Sistema de circulação de ar quente

Função: Para conduzir a circulação forçada de ar quente dentro da câmara de secagem, garantindo que ele penetra nas camadas de folheado e carregue a umidade.

Composição:

Fãs de circulação : normalmente os ventiladores centrífugos de alta pressão que fornecem pressão e volume suficientes para o ar quente penetrar na pilha de folheados.

Dutos de ar e defletores: guie e distribua o fluxo de ar para garantir que até mesmo uma distribuição de ar quente possível dentro da câmara de secagem.

4. Sistema de manuseio de materiais (transmissão)

Função: transportar e transmitir suavemente as folhas de folheado através da câmara de secagem.

Composição:

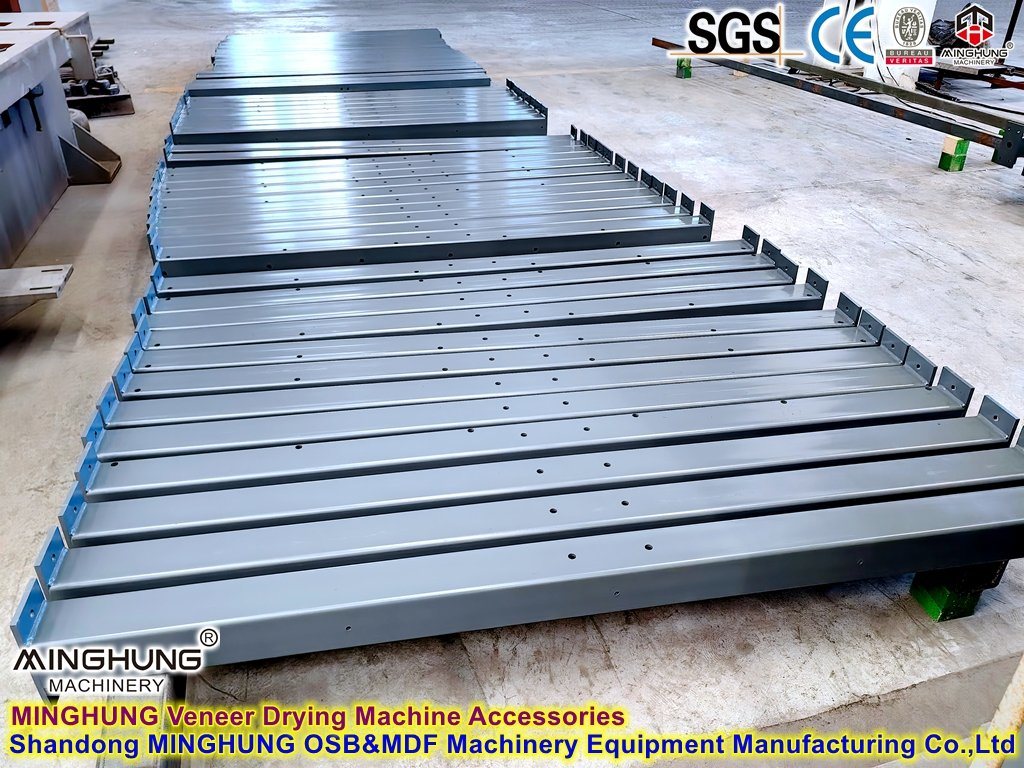

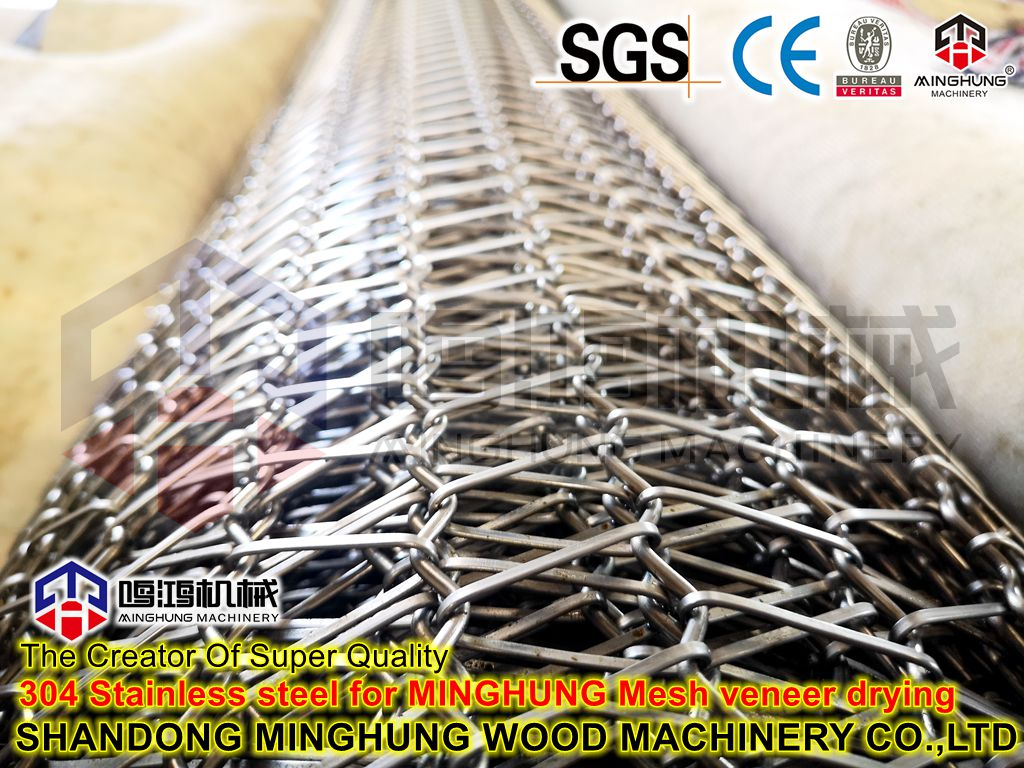

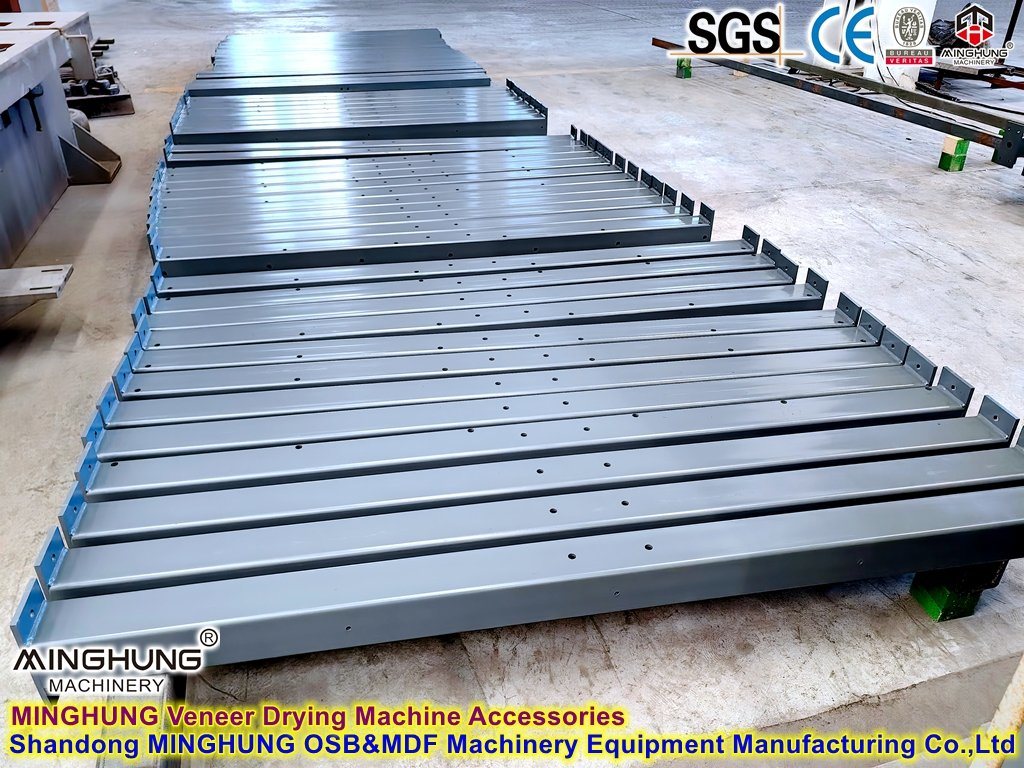

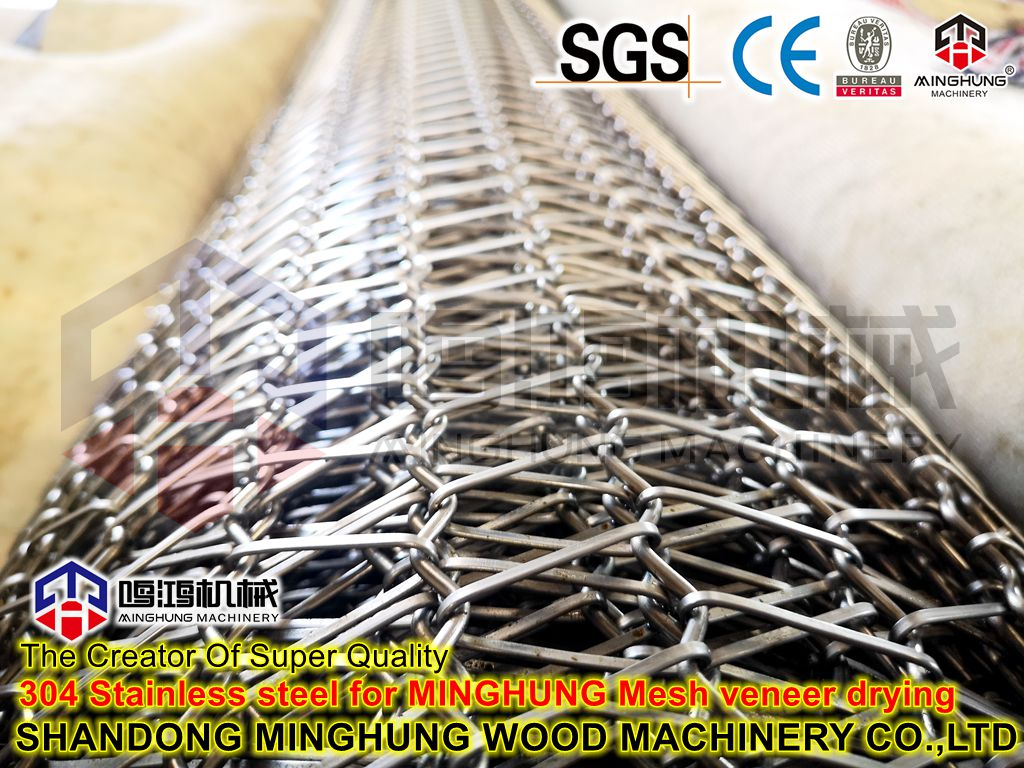

Correia de malha transportadora: geralmente feita de malha de metal (aço inoxidável ou arame galvanizado), sobre o qual as folhas de folheado são colocadas diretamente.

Unidade de acionamento: inclui um motor de acionamento, redutor, rodas dentadas, correntes, etc., fornecendo energia para o movimento da correia de malha.

Dispositivos de tensionamento e rastreamento: verifique se o cinto de malha permanece esticado e corre no caminho correto, impedindo o desalinhamento.

5. Sistema de exaustão de umidade (ventilação)

Função: Para remover a grande quantidade de vapor de água evaporado do verniz da câmara de secagem em tempo hábil, mantendo a força motriz de secagem.

Composição:

Tormas de exaustão: geralmente localizadas na parte superior ou superior da câmara de secagem.

Fãs de exaustão / amortecedores: Remova o ar úmido por pressão natural ou por extração forçada.

6. Sistema de controle básico

Função: Para controlar a partida/parada básica e operação do equipamento.

Composição :

Gabinete de controle: abriga componentes elétricos como disjuntores, contatores e relés térmicos.

Controlador de temperatura/indicador: exibe e fornece controle básico sobre a temperatura de secagem (pode usar o controle simples de On/Off em vez de regulação precisa do PID).

Botões de operação: Usado para iniciar/parar os ventiladores, o cinto de malha etc.

Conclusão: O valor deste equipamento não está em componentes individuais, mas no altamente sincronizado e preciso, alcançado através do sistema de controle inteligente, transformando a secagem de uma 'arte' em uma ciência exata.

|

Vantagens principais

Controle de precisão final: Uma rede integrada de sensores de alta precisão e temperatura monitora continuamente o microambiente em todas as zonas da câmara. O processador central inteligente ajusta dinamicamente a temperatura do calor, a velocidade do ventilador e o volume de escape de umidade, garantindo que todas as folhas de folheado sequem uniformemente na curva ideal do processo.

Qualidade excepcional de secagem: o controle de circuito fechado da temperatura e umidade garante teor de umidade altamente uniforme em todos os facetas. Isso aumenta significativamente a resistência da ligação de cola, a suavidade da superfície e a estabilidade do produto final com madeira compensada, reduzindo drasticamente a taxa de rejeição.

Operação inteligente totalmente automatizada: Os operadores simplesmente selecionam os parâmetros predefinidos para espécies de madeira e espessura na tela de toque. O sistema executa automaticamente o programa de secagem mais adequado, eliminando a dependência da experiência do operador e do erro humano.

Eficiência com economia de energia: o controle de energia 'sob demanda ' impede a secagem excessiva e o desperdício de energia, alcançando alta eficiência e garantindo a qualidade de primeira linha.

|

Principais diferenças e vantagens versus secadores tradicionais

Recurso | Secador tradicional | Secador de T&H preciso |

Método de controle | Configuração manual baseada em malha aberta | Controle dinâmico de circuito fechado totalmente automatizado |

Monitoramento T&H | Baseado em pontos, esboçado | Monitoramento 3D em rede, alta precisão e em tempo real |

Controle de escape | Configuração cronometrada ou manual | Ajustado automaticamente por meio de dados do sensor de umidade em tempo real |

Qualidade de secagem | MC desigual, propenso a deformação, rachando | MC altamente uniforme, drasticamente menos defeitos |

Habilidade do operador | Alto, depende de experiência especializada | Baixo, o sistema exclui os horários de especialistas automaticamente |

Consistência | Variação alta em lote a lote | Qualidade altamente estável e rastreável a cada lote |

|

Aplicações

Produção de madeira de madeira de ponta

Produção de painéis de aviação, modelos marítimos e outras placas especializadas

Madeira para instrumentos (por exemplo, piano, placas sonoras de guitarra)

Qualquer aplicativo de secagem de folheado que exige estabilidade e qualidade dimensionais extremas.

Em resumo, a máquina de secagem de compensado com temperatura e umidade precisa transforma a secagem de uma 'embarcação artesanal' em uma ciência industrial controlada 'por meio de meios inteligentes e orientados a dados. É a solução final para a produção de madeira compensada de alta qualidade.

|

Embalagem de produtos

|

Comentário e FAQ

P: O que você pode comprar de nós?

R: linha de produção da placa de partícula, linha de produção direcional da placa de partícula, linha de produção de placa de fibra média/alta, imprensa a quente, máquina de prensa de pré -formação, linha de produção de madeira compensada, linha de produção automática para prensa quente, secador de folheado, prensa quente, máquina de prensa a frio e outras máquinas de madeira.

P: Quanto tempo o tempo de produção?

R: Se uma máquina definida, 3-4 meses; se a linha de produção completa de 6 a 8 meses.

P: Quais são suas vantagens?

R: Temos uma experiência rica no mercado, com o mesmo custo, fazemos melhor porque temos um controle rigoroso do processo de produção. Temos um departamento de inspeção independente para verificar a qualidade.

P: Como está sua qualidade?

R: Como fabricante experiente, a qualidade de nossas máquinas pode ser garantida e fornecemos nossos produtos a milhares de clientes em todo o mundo.

P: Você pode fornecer serviços de engenheiros no local?

R: Sim, geralmente nossos engenheiros são experientes e fornecem visto, passagens aéreas e serviços de vôo.

|

perfil de companhia

Somos Shandong MINGHUNG Machinery de painéis à base de madeira Co., Ltd China Factory e fabricante de conjuntos completos de máquinas de madeira compensada e máquinas de folheado. Com muitos anos de experiência em produção, tecnologia avançada de produção, trabalhadores experientes e engenheiros profissionais, podemos oferecer a você as máquinas adequadas, boas e fortes para você.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Máquina de lixamento e calibração, máquina de cair de madeira compensada, mesa de elevação e assim por diante.

|

Exposição

Participamos regularmente de exposições da indústria internacional com base nas necessidades de desenvolvimento de negócios e clientes da empresa. Por um lado, isso nos ajuda a mostrar a força de nossa empresa e expandir novos clientes. Por outro lado, visitamos os clientes existentes para obter visitas de acompanhamento, aumentando assim o vínculo entre eles.