Linha anual de produção de madeira compensada média de 50000 m³

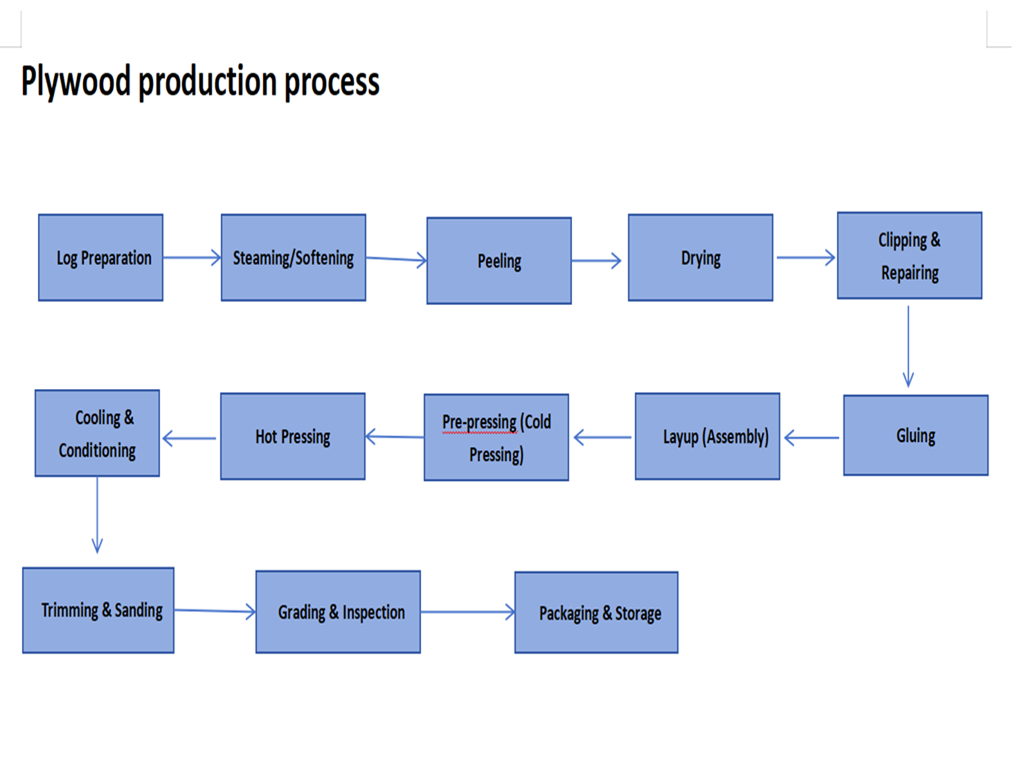

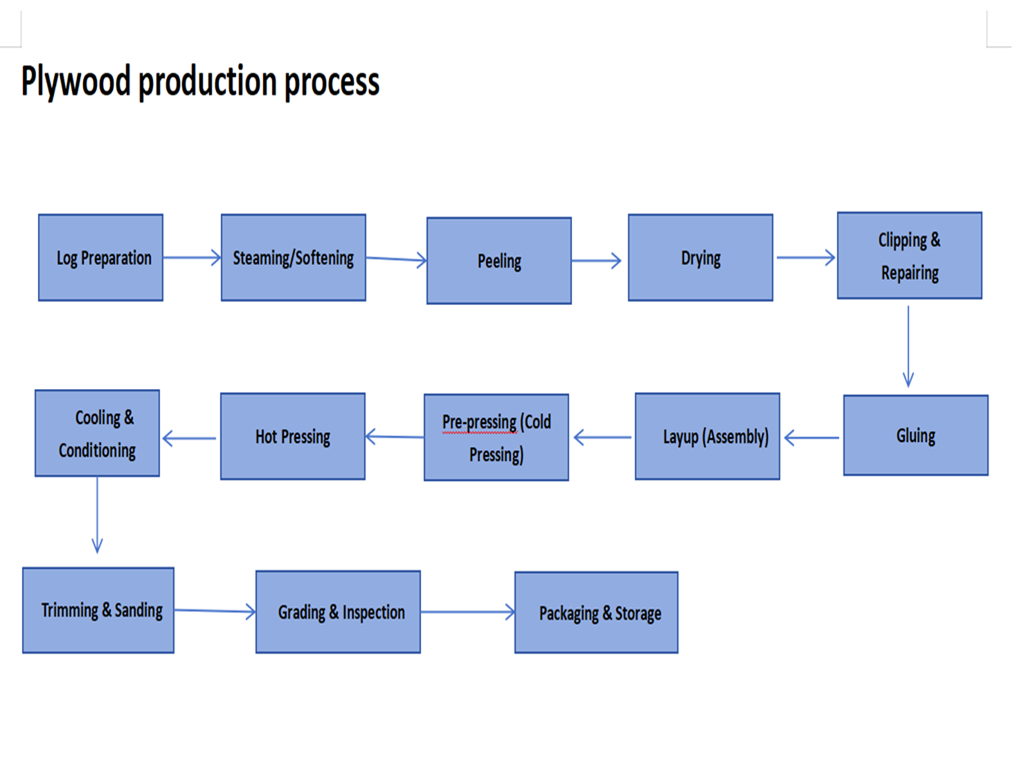

Fluxo do processo de produção central

Esta linha de produção foi projetada para usar madeiras de rápido crescimento, como álamo e eucalipto como as primárias matérias-primas para produzir painéis de espessura média entre 8-30mm, usados principalmente em fábricas de concreto, embalagens e placas principais de móveis. Todo o processo pode ser dividido em cinco seções principais: preparação de matéria -prima, secagem e processamento de folheado, aplicação e layup de cola, prensagem a quente e acabamento.

Matéria-prima → Desegonação de toras → descascamento de blocos → secagem de folheado → classificação de folheado → espalhamento de cola → layup → pré-pressionando → pressionamento a quente → apartamento de borda → lixamento → classificação e inspeção → embalagem e armazenamento

| Seção 1: Preparação de matéria -prima e produção de folheado |

O objetivo desta seção é converter logs brutos em verniz seco de especificações uniformes.

1. Log Bucking

Processo: corte toras compradas no comprimento exigido pelo torno de folheado (normalmente 2600 mm ou múltiplos de 1300 mm).

Equipamento: serras em cadeia ou serras circulares.

Consideração da capacidade: A eficiência desse processo deve atender à demanda contínua da alimentação dos tornos de folheado, geralmente exigindo várias serras.

2. Log Debarking

Processo: Remova a casca usando um debarker. A casca não contém fibras, reduz a força de união e desgasta o equipamento.

Equipamento: Drum ou Ring debarker.

Parâmetro da chave: a taxa de debarking deve ser> 95%, a capacidade de processamento deve corresponder ao ritmo da linha de produção (~ 30-40 logs/hora).

3. Cozinhe/vapores de toras

Processo: Mergulhe os registros debarcados em tanques de água quente (60-80 ° C) por 8-24 horas.

Objetivo: suaviza a lignina, tornando os troncos flexíveis para descascar um folheado suave e de alta qualidade sem lascas.

Consideração da capacidade: O tamanho e o número de pools de cozinha devem garantir um suprimento contínuo de toras amolecidas, o primeiro ponto crítico para garantir a capacidade.

4. Peeling de folheado

Processo: este é um processo principal. O tronco amolecido é fixado em um torno e girado em torno do eixo central, enquanto uma lâmina afiada o descreve em uma fita contínua de folheado.

Equipamento: torno de folheado do tipo eixo (para toras de grande diâmetro).

Parâmetros -chave:

Espessura de descamação: calculado com base na espessura final do alvo e no número de estacas. Por exemplo, para uma placa de 11 camadas de 18 mm de espessura, a espessura do folheado é de aprox. 1,6 mm. A tolerância à espessura deve ser controlada dentro de ± 0,05 mm.

Comprimento de descamação: 1300 mm ou 2600 mm.

Gargrado de capacidade: Uma produção anual de 50.000 m³ requer 2-3 torneiros de folheado de alto desempenho para atender à demanda do secador subsequente.

| Seção 2: secagem e processamento de folheado |

O objetivo desta seção é controlar o teor de umidade do folheado (MC) para colar eficaz.

1. Secagem de folheado

Processo: O folheado úmido do descascamento (MC 60%-100%) é transportado para um secador.

Equipamento: Secador de rolos (preferido, melhor para a planicidade de folheado) ou secador de cinto de malha.

Parâmetros -chave:

Temperatura de secagem: 160-180 ° C (a vapor aquecida).

MC após secagem: 8%-12%. Este é um índice absolutamente crítico. Causas muito altas bolhas, muito baixa causa a absorção excessiva de cola.

Gardek de capacidade principal: este é o maior gargalo de toda a linha. Uma produção anual de 50.000 m³ requer 2 linhas de secador grandes com 10 a 15 seções, operando 24/7.

2. Recorte e classificação de folheado

Processo: A fita de verniz contínua seca é presa em folhas de tamanho de acordo com os requisitos e classificados por trabalhadores ou sistemas de visão com base em defeitos como divisões, nós e orifícios.

Princípio da classificação: o folheado livre de defeitos de alta qualidade é usado para camadas de face/traseira; O folheado com defeitos menores é usado como camadas de núcleo após o remendamento; O folheado severamente defeituoso é usado para enchimento ou resíduos.

Consideração da capacidade: as estações de recorte e classificação requerem mão de obra significativa e sua velocidade deve corresponder à velocidade de saída do secador.

3. Patching de folheado

Processo: Rachaduras e orifícios no verniz do núcleo são preenchidos usando máquinas de patch e massa para melhorar o rendimento.

| Seção 3: Aplicação de cola e layup |

O objetivo desta seção é aplicar adesivo ao verniz e empilhá -lo em tapetes.

1. Aplicação de cola (espalhamento)

Processo: As folhas de folheado graduadas são passadas por um espalhador de cola de quatro rolos para aplicar adesivo uniformemente em ambas as superfícies.

Tipo adesivo: comumente uréia-formaldeído (UF) para uso interior; ou fenol-formaldeído (PF) para uso externo.

Parâmetro da chave: a quantidade de spread deve ser controlada com precisão (normalmente 120-180g/m²), determinada pela velocidade e lacuna do rolo.

2. Layup (montagem)

Processo: As folhas coladas de folheado são empilhadas manualmente ou automaticamente com a direção do grão ' orientada a cruz '. A estrutura é: folheado de face (grãos longitudinais) → folheado do núcleo (transversal de grãos) → folheado traseiro (grão longitudinal).

Equipamento: As máquinas de layup automatizadas são uma configuração necessária para uma capacidade de 50.000 m³. Eles aumentam significativamente a eficiência (podem atingir 15-20 segundos/tapetes), reduzir o trabalho de parto e garantir a precisão da layup (evite lacunas ou sobreposições).

Chave da capacidade: a velocidade de layup determina diretamente o tempo de ciclo da linha de produção.

3. Pré-pressionando (prensagem a frio)

Processo: Os tapetes montados são enviados para uma prensa fria, onde alta pressão (0,5-1,5 MPa) é aplicada à temperatura ambiente por um período (5-15 minutos).

Objetivo: Para unir preliminarmente o tapete em uma unidade sólida para facilitar o transporte e o carregamento na prensa quente, impedindo o colapso do tapete.

| Seção 4: Pressionamento a quente |

Esse é o núcleo da produção, determinando as propriedades físicas finais do produto.

1. Carregando e prensagem a quente

Processo: os tapetes pré-pressionados são carregados automaticamente em cada abertura de uma pressão quente com várias aberturas por um carregador, que fecha para aplicar pressão e calor.

Equipamento: 15-20 Abertura da imprensa a quente com várias aberturas (com carregadores/descarregadores automáticos), normalmente em tamanhos de placas de 4'x8 '(1220x2440mm) ou 4'x9' (1220x2745m).

Parâmetros de processo -chave (exemplo de placa PF de 18 mm):

Temperatura: 140-150 ° C.

Pressão: 2,5-3,5 MPa

Tempo: aprox. 15-18 minutos (~ 1 minuto/mm)

Cálculo da capacidade do núcleo: uma saída anual de 50.000 m³ requer normalmente 2 impressoras quentes. Cálculo: Uma única pressão de 20 de 20 anos produz ~ 2,5 m³ por ciclo de imprensa. Com um tempo de ciclo de ~ 45 minutos (incluindo carregamento/descarregamento), a saída diária de imprensa única é ~ 70 m³. Duas prensas produzem ~ 140 m³/dia, atingindo ~ 42.000 m³ anualmente. Contabilizando a perda de eficiência, duas prensas são necessárias para atender à demanda de 50.000 m³.

2. Descarregamento e resfriamento

Processo: Os painéis pressionados são removidos pelo descarregador e imediatamente colocados em prateleiras de resfriamento, espaçados para o resfriamento forçado.

Objetivo: interrompe a reação térmica, impedindo a deformação e a fragilização causada pelo calor residual.

| Seção 5: Acabamento e embalagem |

O objetivo desta seção é refinar os painéis ásperos em produtos comerciais qualificados.

1. Aparecimento da borda

Processo: Use uma máquina de corte cruzada e de coragem de duas escutas para cortar as bordas ásperas formadas após pressionar, criando painéis retangulares arrumados.

2. Lixando

Processo: Este é o crítico final para garantir a precisão da espessura e a qualidade da superfície. Os painéis passam por uma lixadeira de 6 cabeças larga (grossa, fina, termina lixando).

Objetivo: elimina a variação da espessura, as camadas de superfície pré-curadas e os defeitos da superfície, alcançando uma superfície lisa e plana.

Parâmetro da chave: quantidade de lixamento 0,1-0,3 mm, precisão da calibração da espessura ± 0,1 mm.

3. Classificação, inspeção e embalagem

Processo: 100% de inspeção de painéis acabados. Verifique os defeitos visuais e as propriedades de teste, como o módulo de ruptura/elasticidade (MOR/MOE), de acordo com os padrões nacionais (por exemplo, GB/T 9846), depois classifique de acordo (por exemplo, premium, primeira série, qualificado).

Embalagem: Os produtos qualificados são agrupados com filme de plástico e amarração, rotulada e armazenada para venda.

Principais sugestões de configuração e seleção de equipamentos (50.000 m³/ano)

O equipamento -chave deve ter capacidade de processamento, precisão e confiabilidade suficientes para garantir a produção e a qualidade.

Seção | Nome do equipamento | Especificações recomendadas | Notas |

Mat'l cru | Debarker | Dia. ≥600 mm, capacidade 30-40 toras/hora | Para toras de grande diâmetro |

Peeling | Torno de folheado | Tipo do eixo, comprimento 2600-2700mm, dia. 200-800mm | Equipamento do núcleo, alta precisão, espessura 1,5-3,5 mm |

Secagem | Secador de folheado | 10-15 Seita. Cinto de malha ou rolo de 4 camadas, temperatura ≥150 ° C | Gargalos de capacidade, deve garantir um poder de secagem suficiente |

Colando | Cola espalhador | Largura de trabalho ≥1400 mm | Com sistema de mistura e alimentação de cola automática |

Formação | Linha de lay -up | Estação de layup semi-/totalmente automática | Melhora muito a eficiência |

Pré-pressionar | Pressão ≥200 toneladas, tamanho 1400x2700mm | Com carga automática/descarga |

Pressionando | Hot Press | Multi-abertura, 15-20 aberturas, platle 1450x2950mm, pressão ≥2500 toneladas | Equipamento mais crítico, carga automática/descarga recomendada |

Acabamento | TRIMMER DE BORDA | Corte cruzado de dupla saia e corte de borda |

|

Sander | Lixadeira calibre de cinto largo de 6 cabeças, largura ≥1400 mm | Garante precisão e acabamento da espessura final |

Auxiliar | Caldeira | 10-15 T/H Biomassa a vapor a vapor | Fornece calor para secagem e prensagem |

Dust Coll. | Sistema de coleta de poeira centralizado | Atende aos padrões ambientais |

Air Comp. | Compressor de ar grande para parafuso + tanque de ar | Fornece poder pneumático |

Debraker de madeira

Máquina de descascamento de folheado

secando mchine

cola de madeira compensada se espalhando

máquina de prensa a frio

Hot Press

MSCHINE SAWING

Sander

Faixa de espessura e aplicações primárias

Na indústria de madeira compensada, o 'painel de espessura média' é um termo relativo, normalmente se referindo a painéis com uma espessura entre 8 mm e 30 mm. Os painéis nesse intervalo combinam força estrutural suficiente com propriedades relativamente leves, tornando -as um dos produtos de madeira compensada mais usados.

Faixa de espessura | Cenários de aplicação primários |

8mm - 12mm | Falda de concreto: usado para lajes menos exigentes, fundição de parede, com relativamente menos reutilizações. |

Substrato de móveis: usado para lados da gaveta, costas do gabinete, molduras de sofá, mesa (requer superfície). |

Casos de embalagem: estojos de embalagem de fabricação e paletes para equipamentos de tamanho médio. |

13mm - 18mm | Cofragem de concreto (mainstream): Esta é a faixa de espessura mais usada nos canteiros de obras. Oferece reutilizações de alta resistência e múltiplas, usadas para fundir estruturas principais, como vigas, colunas e pisos. |

Piso de contêiner: usado como piso de madeira para recipientes de frete seco, exigindo resistência de resistência extremamente alta e resistência ao desgaste. |

Caminhões e revestimentos corporais do trailer: Usado para pisos e paredes laterais de corpos de caminhão, oferecendo boas propriedades portador de carga. |

19mm - 25mm | Embalagem pesada: usada para grandes estojos para máquinas e equipamentos pesados, fornecendo proteção extremamente forte. |

Paletes/plataformas industriais: usados como placas de base ou placas de plataforma em máquinas. |

Construção de edifícios: Usado para redes de i-joists. |

Móveis Especiais: Usados para mesa, mesas de jantar e bancadas de trabalho que exigem uma sensação sólida. |

26mm - 30mm+ | Plataformas e pisos pesados: usados para plataformas de prateleiras de alta capacidade e piso em oficinas e armazéns com requisitos de carga extrema. |

Usos estruturais especiais: usado para estruturas de suporte especiais em telas de construção e exposições de estágio. |

Piso de armazenamento a frio: Usado como subjacente isolante para pisos de armazenamento a frio. |

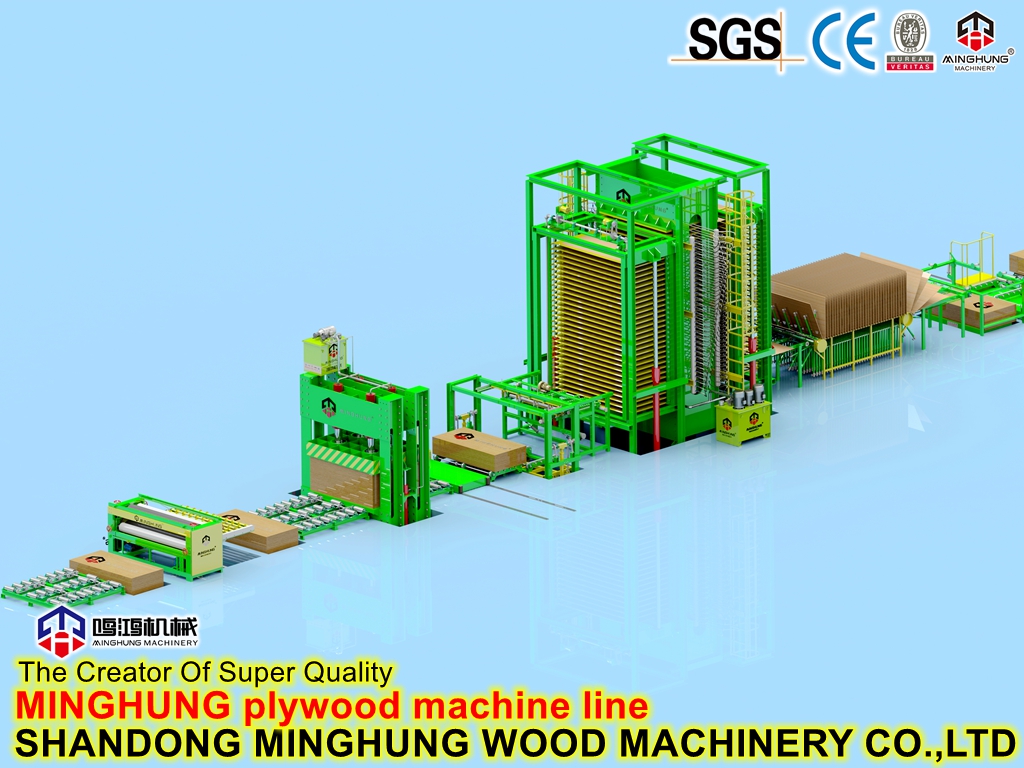

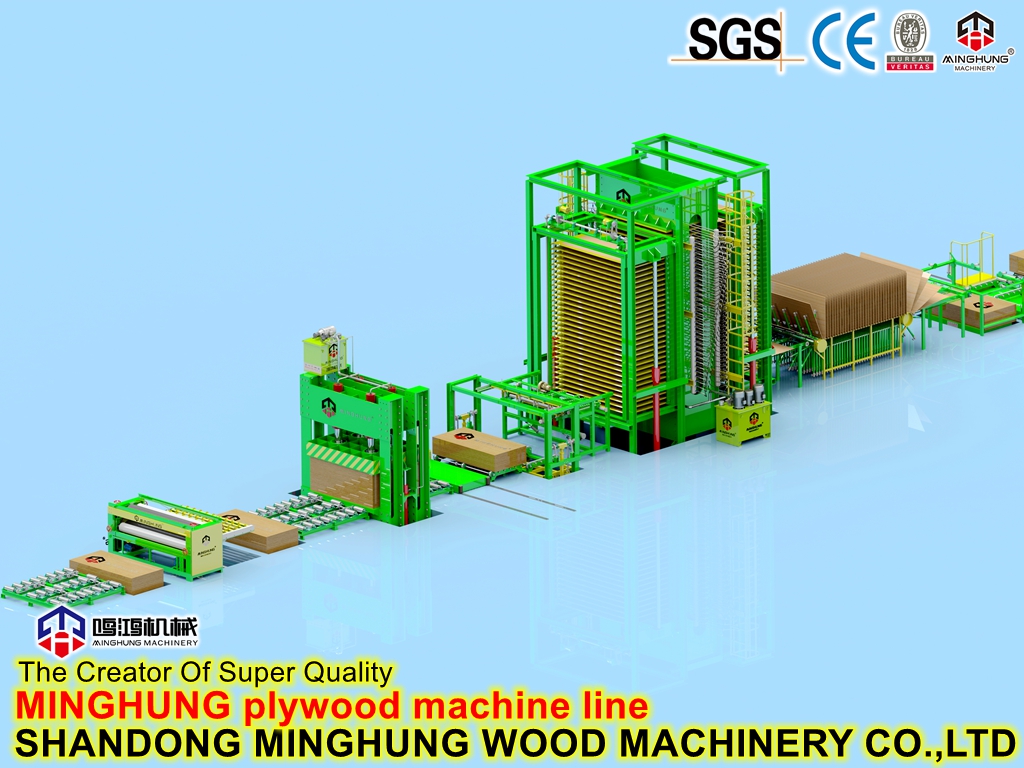

Quem somos?

Somos Shandong MINGHUNG Machinery de painéis à base de madeira Co., Ltd China Factory e fabricante de conjuntos completos de máquinas de madeira compensada e máquinas de folheado. Com muitos anos de experiência em produção, tecnologia avançada de produção, trabalhadores experientes e engenheiros profissionais, podemos oferecer a você as máquinas adequadas, boas e fortes para você.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Máquina de lixamento e calibração, máquina de cair de madeira compensada, mesa de elevação e assim por diante.

Para obter mais informações, entre em contato conosco, responderemos rapidamente e ofereceremos vídeos de trabalho com você.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com