I. Equipamento de seção de processamento de matéria -prima

1. Bucking vi

Função: Cutts cruzados são registrados em comprimentos predeterminados. Equipado com motores de alta potência e lâminas especiais de liga, garantindo superfícies de corte suave e alta eficiência.

Tipo: normalmente serras em corrente ou serras de disco.

2. Pond/tanque de vapor

Função: suaviza blocos de toras usando água quente ou vapor. Construído a partir de concreto ou aço inoxidável, equipado com tubos de aquecimento e sistemas de controle de temperatura para regulação precisa da temperatura da água (normalmente 70-90 ° C) e controle de tempo de vapor (12-48 horas).

3. DeBarker

Função: remove a casca de logs. Utiliza projetos de tambor ou cutterhead para remover a casca através de atrito rotacional ou corte, equipado com sistemas de spray de água para reduzir a poeira.

Ii. Equipamento de seção de produção de folheado

1. Torno de folheado/descascador

Função: Peasta os blocos de log em fitas contínuas de folheado. Os principais componentes incluem:

Estoque do eixo e Tailstock: Forneça energia e suporte rotacional.

Carruagem da faca de precisão: controla o ângulo de corte e a espessura.

Sistema hidráulico: fornece pressão de alimentação estável.

Precisão: precisão da espessura dentro de ± 0,05 mm.

2. Clipper de folheado

Função: Corta a fita de folheado contínua em dimensões especificadas. Equipado com sistemas de detecção fotoelétrica para reconhecimento automático de defeitos e cabeças de corte duplo para operação contínua.

3. Secador de rolos

Estrutura: sistema transportador composto por dezenas de rolos (1,2-1,8m de diâmetro).

Método de aquecimento: aquecimento a vapor ou óleo térmico, temperaturas de até 160-180 ° C.

Sistema de controle: ajusta automaticamente a temperatura e a velocidade do ar para garantir o teor de umidade uniforme do folheado.

Iii. Equipamento de seção de processamento de folheado

1. Patcher de folheado

Função: detecta e patches automaticamente defeitos de folheado. Usa sistemas de visão do CCD para identificar orifícios e braços robóticos para executar operações de patching.

2. Splicer de folheado

Tipo:

Folicador de cachecol: usa juntas angulares de 45 ° para linhas de cola finas.

Splicer da junta do dedo: cria perfis da junta do dedo para maior força de conexão.

Precisão: Erro de costura menor que 0,1 mm.

4. Equipamento de colagem e layup

1. Sistema de mistura de cola

Componentes: inclui tanques de armazenamento de cola, bombas de medição, misturadores e unidades de controle de temperatura.

Precisão: erro de controle de conteúdo sólido ± 0,5%, erro de controle de viscosidade ± 5%.

2. Espalhador de cola de quatro rolos

Princípio de trabalho: Controle preciso de aplicação de cola através da coordenação do rolo de medição, rolagem do aplicador, rolo de transferência e rolo de doutor.

Taxa de propagação: Controlável dentro da faixa de 120-300g/m².

3. Linha de layup

Nível de automação:

Semi-automático: layup manual, transporte mecânico.

Totalmente automático: coleta robótica e layup, sistema de visão para posicionamento.

V. Pressionamento e formação de equipamentos

1. Pré-pressione

Pressão: normalmente 5-10 MPa.

Horário de permanência: 3-5 minutos.

Função: ligação inicial e redução da espessura da esteira.

2. Imprensa quente com várias aberturas

Parâmetros estruturais:

Número de aberturas: 12-24.

Tonalidade: 2000-10000 toneladas.

Tamanho do platô: até 4,5mx 12m.

Sistema de aquecimento: aquecimento de vapor ou óleo térmico, variação de temperatura ± 2 ° C.

Sistema de controle: controle de PLC dos perfis de pressão e temperatura.

Vi. Equipamento de acabamento e usinagem

1. Cooler/Turner

Função: esfria e separa os painéis quentes, equipados com ventiladores poderosos e mecanismos de giro.

2. Serra de corte de ponta dupla

Precisão: erro dimensional ± 0,5 mm.

Ferramentas de corte: usa lâminas de serra com ponta de carboneto com sistemas automáticos de afiação.

3. Máquina de moagem CNC

Função: Machines Anti-Slip Grooves e Mortise/Tenon Structures.

Precisão: Precisão de posicionamento de 0,1 mm, repetibilidade de 0,05 mm.

4. LANDER DE BENDO LARGO

Configuração: normalmente 4-6 lixando cabeças.

Lixagem grossa: remove o estoque de 0,3-0,5 mm.

Lixagem fina: garante a tolerância à espessura ± 0,1 mm.

Especificação da correia: Gaixa de 40 a 240.

Vii. Sistemas auxiliares

1. Sistema de manuseio de material: inclui transportadores de rolos, transportadores de correia e elevadores.

2. Sistema de remoção de poeira: Equipado com separadores de ciclone e coletores de poeira de baghouse.

3. Equipamento de teste de qualidade: medidores de umidade, testadores de propriedades mecânicas.

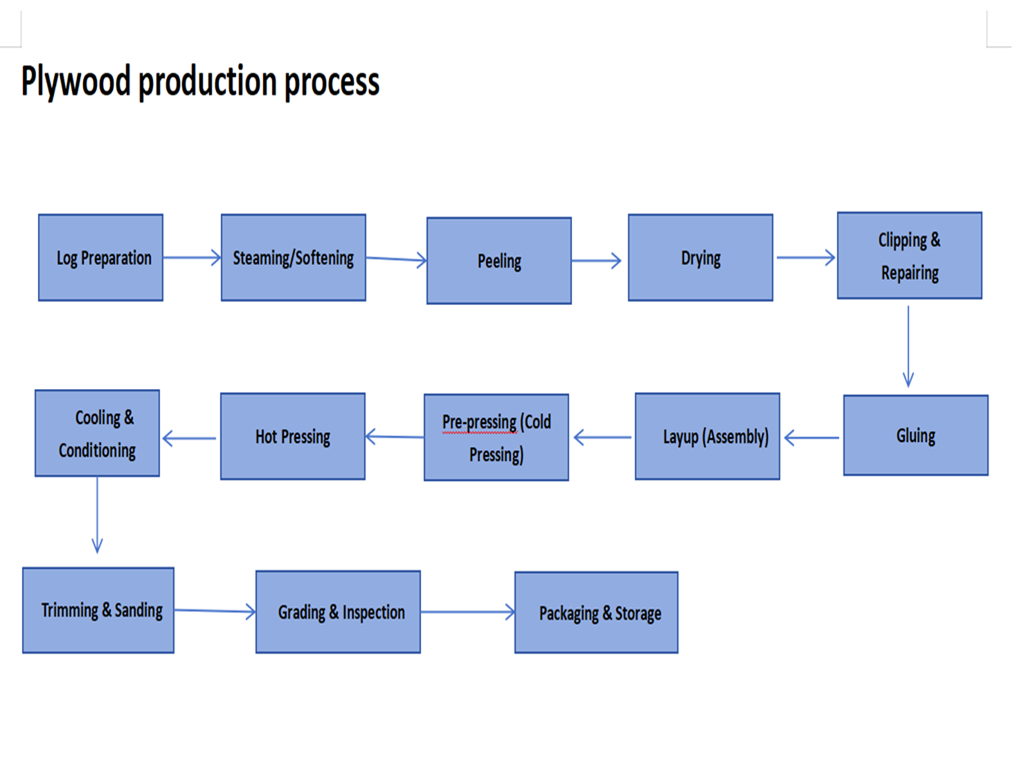

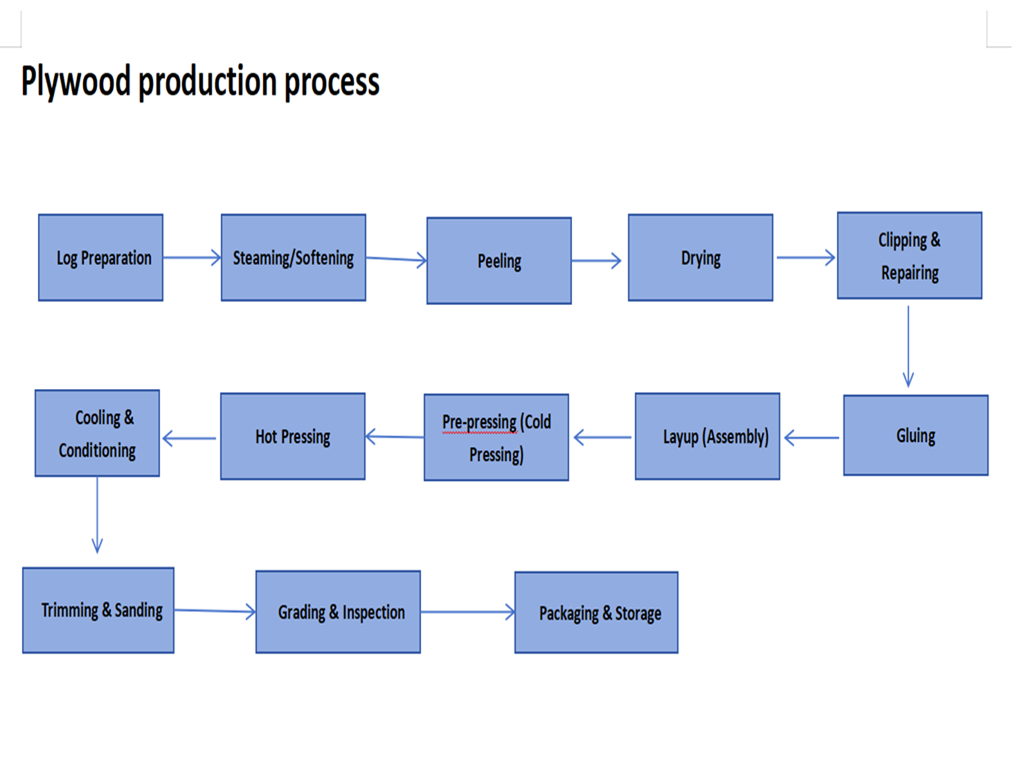

Processo de produção de piso de contêiner

A produção do piso de contêiner é um processo de engenharia de sistemas altamente preciso. Seu núcleo está no uso da resina fenólica para unir várias camadas de materiais de madeira sob alta temperatura e pressão, formando um painel estrutural com alta resistência, alta resistência ao desgaste e excelente resistência ao tempo. Todo o processo pode ser dividido nos seguintes estágios centrais:

Fase um: Preparação e processamento de matéria -prima

1. Bucking: toras compradas (por exemplo, madeiras de lei como coragem, eucalipto) são cortadas nos segmentos de comprimento necessários usando grandes máquinas de serra.

2. Bloqueio de vapor/soating: Os segmentos de toras são colocados em lagoas ou cubas a vapor e amolecidos usando água quente ou vapor. Isso reduz o estresse interno da madeira e aumenta sua plasticidade, facilitando a descamação subsequente.

3. Debando: as máquinas de debarking são usadas para remover a casca e as impurezas dos segmentos de log, obtendo superfícies de madeira limpas.

Fase dois: Fabricação de folheado

1. Casca: os blocos de toras amolecidos são montados em torno de folheado. A máquina aperta as duas extremidades do bloco, girando -o em alta velocidade, enquanto uma lâmina afiada alimenta uniformemente, descascando o bloco continuamente como um apontador de lápis em uma fita contínua de verniz de espessura predeterminada (normalmente vários milímetros).

2. Recorte: A fita de folheado contínua é cortada por Clippers automáticos em folhas retangulares de folheado de comprimento e largura necessárias com base nas dimensões predefinidas. A classificação preliminar ocorre simultaneamente para rejeitar seções com defeitos principais.

3. Secagem: As folhas verdes (úmidas) são alimentadas em secadores (normalmente tipos de correia de rolo ou malha), onde o ar quente circulante reduz uniformemente o teor de umidade de mais de 60% para 8-12% para atender aos requisitos de colagem.

Fase três: processamento e colagem de folheado

1. Patching and Splicing: As folhas de verniz seco são corrigidas para defeitos como orifícios usando máquinas de patch. As folhas de folheado de pequeno formato são emendadas em folhas de grande formato usando splicers (cachecol ou junta de dedos) para melhorar o rendimento da madeira.

2. Colar: Esta é uma etapa crítica. As folhas de folheado processadas passam por espalhadores de cola, onde uma grande quantidade de resina fenólica é aplicada uniformemente às duas superfícies. O controle de aplicação da cola deve ser muito preciso, pois muito ou pouca afeta a qualidade do produto.

Fase quatro: layup e pré-pressionamento

1. Lay-up: As folhas de folheado coladas (normalmente usadas como camadas de núcleo) e os folheados de face/traseira de alta qualidade não movidos são montados em um tapete completo de acordo com o número projetado de pilhas, a direção do grão (camadas adjacentes perpendiculares) e estrutura.

2. Pré-pressão: O tapete montado é enviado através de uma prensa fria, aplicando pressão à temperatura ambiente para obter a ligação inicial em uma unidade sólida. Isso facilita o manuseio e o carregamento na prensa quente, impedindo o colapso do tapete.

Fase cinco: Pressionamento e cura quente

1. Carregando e prensagem a quente: o tapete pré-pressionado é carregado em uma prensa quente com várias aberturas. A prensa fecha sob alta temperatura (normalmente 140-160 ° C) e alta pressão (acima de 100 kg/cm²). O calor penetra no tapete, fazendo com que a resina fenólica se submete rapidamente a uma reação química (cura) sob esse calor e pressão, unindo permanentemente e firmemente as múltiplas camadas de folheado em um único painel sólido.

2. Descarregar: Após a chegada do tempo predefinido, a prensa se abre e os painéis curados quentes e curados são removidos.

Fase Seis: acabamento e usinagem

1. Resfriamento: Os painéis quentes são enviados através de um refrigerador/torneiro para resfriamento e empilhamento forçados, dissipando calor residual e equilibrando tensões internas para evitar a deformação.

2. Aparecimento: Os painéis de bordas ásperas resfriadas são cortadas com precisão no tamanho dos quatro lados, usando serras de corte duplo para obter painéis retangulares regulares.

3. Grooving e moagem: Máquinas de moagem CNC ou máquinas de ranhura dedicadas são usadas para mover padrões anti-deslizamento na superfície do painel e usina com precisão as estruturas mortise e tenon (por exemplo, língua e ranhura) nas bordas para se conectar aos portadores do piso.

4. Landing: as lixas calibradoras de penteado largo, tipicamente de várias cabeças (por exemplo, 4-6 cabeças) e de serviço pesado, são usadas para acabamento de superfície fina, removendo a variação de camada pré-curada e espessura para obter painéis acabados lisos e lisos com espessura precisa.

5. Inspeção e embalagem: inspeção final do produto acabado (dimensões, aparência, amostragem para testes de desempenho mecânico). Os produtos qualificados são rotulados, filmados, agrupados e armazenados.

Solicite sua solução de madeira compensada agora! Layout da planta em 3D, comissionamento no local e peças de reposição globais-domine o mercado da placa premium hoje!

Nossos contatos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com