18 Zona de pressão de partícula de partícula contínua Pressioning Machine Servo Sistema Hidráulico

I. Sistema de Projeto de Arquitetura

1. Layout hidráulico zoneado

18 unidades de controle de pressão independentes, cada uma cobrindo um comprimento de prensa de aproximadamente 1,5 a 2,2m (comprimento total da prensa: 30-40m).

Estratégia de agrupamento de cilindros:

Cada zona equipada com 2 grupos de cilindros principais (1 para platô superior/inferior) + 4 cilindros de ajuste fino auxiliares (compensando a deformação local).

Total de cilindros: 18 zonas × 6 cilindros = 108 atuadores independentes.

2. Módulo de energia hidráulica servo

Componente | Especificações e recursos técnicos |

Unidades de bomba de servo | 18 bombas variáveis de alta pressão (potência da bomba única: 45–75kW), cada uma dirigindo independentemente uma zona de pressão; Motores síncronos permanentes do ímã (> 95% de eficiência). |

Blocos de válvula de malha fechada | Válvulas servo proporcionais de alta resposta (tempo de resposta <10ms), sensores integrados de pressão/fluxo duplo-feedback (precisão de ± 0,5% FS). |

Sistema acumulador | Acumuladores de nitrogênio (capacidade total: 300-500L), absorvendo flutuações de pressão (ondulação <± 0,3MPa). |

do Sistema

do Sistema

Servo motor

Ii. Lógica de controle do núcleo

1. Controle de circuito fechado de pressão de várias etapas

Curva de pressão do alvo-> Controlador mestre do PLC-> Servo do zona Controlador-> Feedback do sensor de pressão em tempo real- > Ajuste dinâmico do servo Velocidade do motor- > Rastreamento preciso de pressão de saída do cilindro

Ciclo de controle: ≤5ms (10 × mais rápido que a hidráulica convencional)

Ultrapassagem de pressão: <1%

2. Mecanismos anti-interferência

Compensação da variação da espessura da tapete: Dados do medidor de espessura do laser → Ajuste da pressão do cilindro em tempo real (resposta <0,2s).

Supressão de desalinhamento do correia: Ajuste fina da pressão do cilindro da borda (± 2MPa) para evitar a sobrecarga de plaquela.

Iii. Principais parâmetros de desempenho

Métrica | Sistema de servo de 18 zonas | Sistema de válvula proporcional convencional | Melhoria |

Precisão do controle de pressão | ± 0,2 MPa | ± 0,8 MPa | 300% de maior precisão |

Tolerância à espessura | ± 0,15 mm | ± 0,35 mm | 12% maior taxa de rendimento |

Velocidade de resposta dinâmica | <10 ms | 80-100 ms | 8 × mais rápido |

Consumo de energia | 0,8-1,2 kWh/m³ | 1,8–2,5 kWh/m³ | 40–50% de economia |

Flutuação de pressão | ≤ ± 0,3% | ≤ ± 1,5% | 5 × maior estabilidade |

1. Adaptabilidade de processo aprimorada

Curvas de pressão flexíveis: 18 zonas programáveis independentemente suportam 5 perfis predefinidos (por exemplo, deslocamento frontal de alta pressão para tábuas resistentes à umidade, retenção estendida para tábuas retardistas de fogo).

Mudança rápida do produto: correspondência da curva de pressão automática durante os interruptores de especificação (<3 minutos).

2. Capacidades de controle de defeitos

Supressão de bolha: pressurização passo a passo nas zonas 1–3 (20MPa → 15MPa → 22MPa) para evacuar à força o vapor.

Prevenção da delaminação: alívio da pressão do gradiente nas zonas 16–18 (inclinação de 0,5MPa/S) para eliminar o estresse interno.

3. Manutenção e confiabilidade

Projeto valente: elimina pilhas de válvulas proporcionais, reduzindo os pontos de falha em 60%.

Diagnóstico inteligente:

Monitoramento de vazamento de cilindros (taxa de retenção de pressão> 98%/10min)

Alertas de temperatura do motor servo (> 85 ℃ Auto-derrating)

Ⅴ. Cenários de aplicação para sistemas de 18 zonas

1. Camada da linha de produção

Linhas de nível econômico: projetadas para pequenas/médias plantas de partículas com saída diária de 600 a 1.200 m³ (placa padrão de 18 mm). Detecta projetos sensíveis a custos que atendem aos padrões nacionais básicos (por exemplo, desvio de densidade ≤5%).

Produtos de gama média: Produz principalmente quadro de partículas padrão, placas de grau E1 e placas limitadas resistentes à umidade (V313). Não é adequado para placas ultrafinas (≤3 mm) ou placas especializadas (por exemplo, b1-retardante).

2. Compatibilidade de espessura

Faixa ideal: 6 a 30 mm

Tolerância da espessura: ± 0,15 mm (superior a ± 0,35 mm em sistemas de válvulas proporcionais, mas inferior a ± 0,08 mm em 48 ou mais sistemas de zona).

3. Comparação de velocidade de linha

Velocidade compatível: 500–800 mm/s. Requer ≥24 zonas se a velocidade exceder 1.000 mm/s (tempo de permanência insuficiente na zona de alta pressão).

Ⅵ. Comparação de desempenho: 18-zona vs. alternativas

Métrica | 18-zona | 12 zona | 24 zonas |

Tolerância à espessura | ± 0,15 mm | ± 0,30mm | ± 0,12 mm |

Uniformidade da densidade | Desvio ≤4% | Desvio ≤6% | Desvio ≤2,5% |

Espessura compatível | 6–30mm | 8–40mm | 3–40mm |

Consumo de energia | 0,8-1,2 kWh/m³ | 1,0–1,5 kwh/m³ | 0,7-1,0 kWh/m³ |

Custo de investimento | Linha de base | 15–20% menor | 25-30% maior |

O sistema de 18 zonas é o ponto ideal técnico para linhas de nível econômico: oferece 80% do desempenho premium a 60% de custo para 600 a 1.200 m³/dia, ideal para os fabricantes de médio porte preocupados com o orçamento.

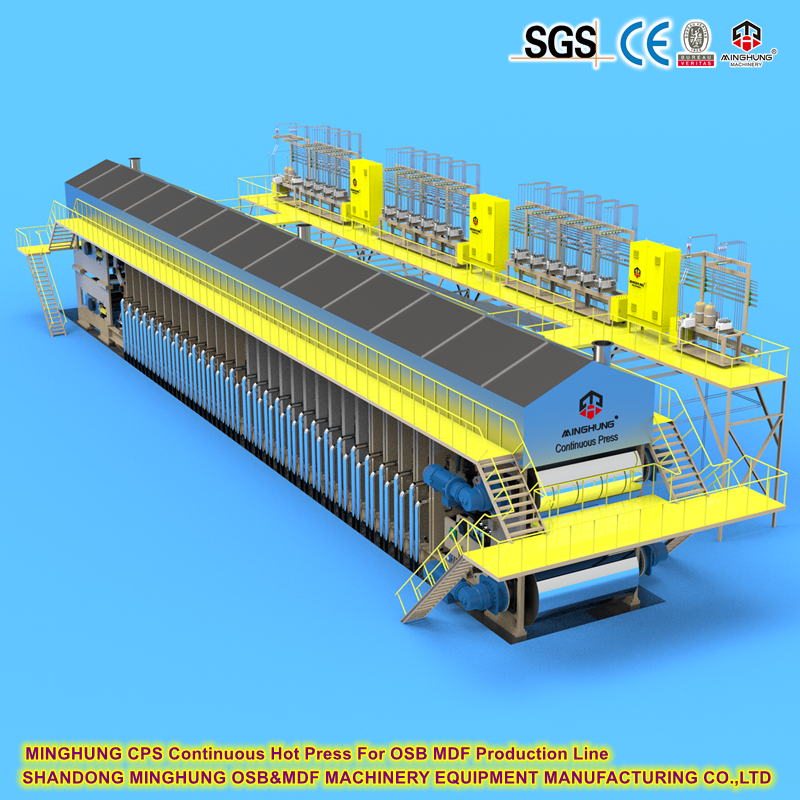

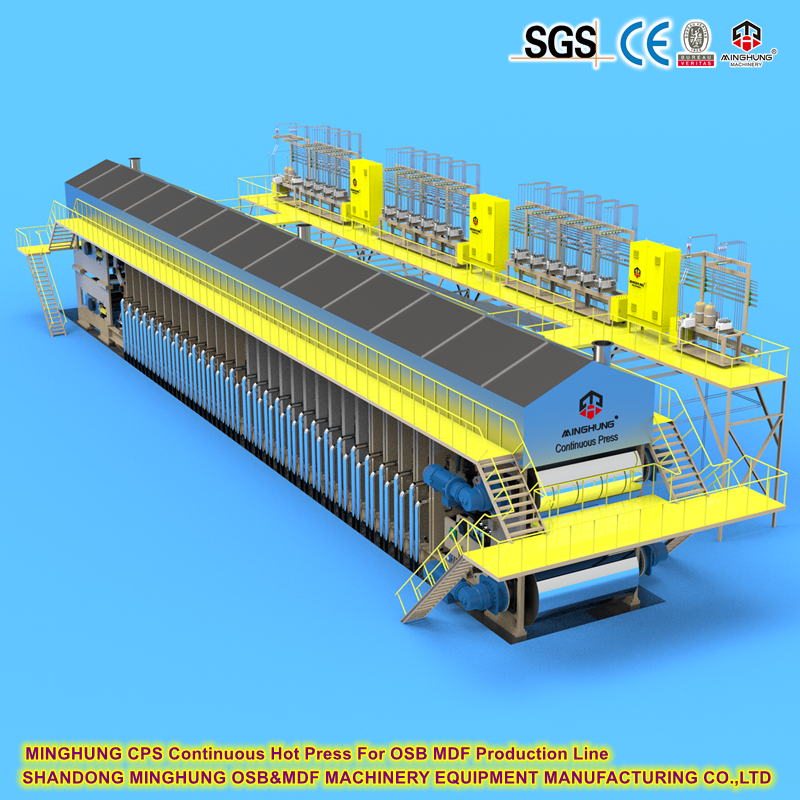

1. Princípio de trabalho

O núcleo da prensa quente e plana contínua é pressionar continuamente a laje a alta temperatura e alta pressão. Seu processo de trabalho é o seguinte:

Alimentação : a laje após a pavimentação e a formação é enviada para a entrada da prensa quente através de uma correia transportadora.

Pré-aquecimento e pré-pressionamento : Antes que a laje entre na área de prensagem principal, o adesivo é suavizado por um dispositivo de pré-aquecimento e o ar é expulso pela pré-pressão.

Pressionamento principal : A laje entra na área de prensagem composta por várias camadas de placas de prensagem a quente e é pressionada continuamente sob alta temperatura (geralmente 180-250 ℃) e alta pressão (2-5 MPa) para solidificar o adesivo e combinar firmemente as fibras.

Resfriamento e descarga da placa: A placa pressionada é resfriada e moldada na seção de resfriamento e depois cortada em tamanhos padrão.

2. Estrutura e composição do núcleo

Sistema de placa de prensa a quente: Composto por várias placas de aquecimento, o interior é aquecido por óleo de transferência de calor ou vapor para fornecer temperatura uniforme.

Sistema de correia de aço: dois cintos de aço circulantes (superior e inferior) mantêm as lajes e correm continuamente para garantir a transmissão de pressão uniforme.

Sistema hidráulico: a pressão é aplicada através de cilindros hidráulicos, e a força de prensagem em diferentes áreas pode ser ajustada nas seções.

Sistema de controle: PLC ou controle de computador, monitoramento em tempo real de parâmetros como temperatura, pressão e velocidade.

Equipamento auxiliar: inclui máquinas de pavimentação, máquinas de pré-pressionamento, seções de resfriamento, sistemas de serra, etc.

3. Vantagens técnicas

Produção contínua: comparada às prensas intermitentes (como prensas quentes de várias camadas), a eficiência da produção é bastante aprimorada.

Qualidade estável: a pressão e a temperatura são distribuídas uniformemente, a densidade da placa é altamente consistente, a tensão interna é pequena e não é fácil de se deformar.

Economia de energia e proteção ambiental : alta taxa de utilização de energia térmica, cura suficiente de adesivos e liberação reduzida de formaldeído.

Flexibilidade: A curva de pressão pode ser ajustada para se adaptar à produção de quadros de diferentes espessuras e densidades.

4. Áreas de aplicação

Fabricação da placa artificial: usada principalmente para quadro de partículas, fibra de média densidade (MDF), fibra de alta densidade (HDF), OSB, etc.

Indústria de móveis: produção de placas de substrato para móveis personalizados, armários, etc.

Decoração de construção: substratos de fabricação de piso, painéis de parede, materiais de isolamento sonoro, etc.

Embalagem e transporte: produção de paletes de alta resistência, painéis de piso de carro, etc.

Personalize sua linha! Solução de serviço completo do design do layout à otimização da produção. Solicite uma proposta personalizada agora.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com