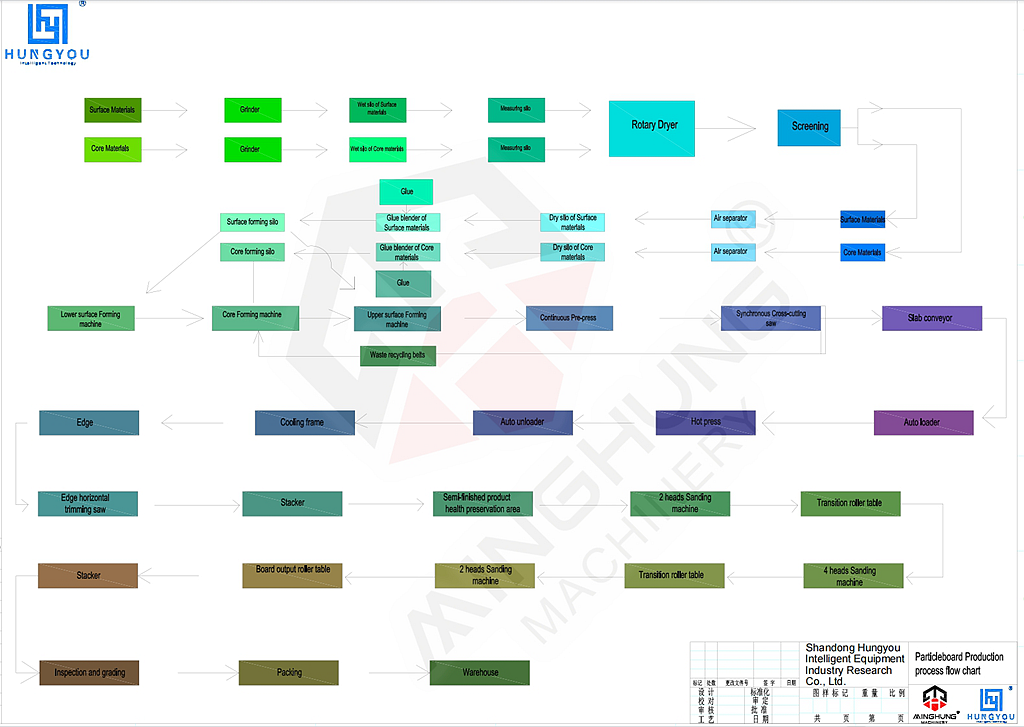

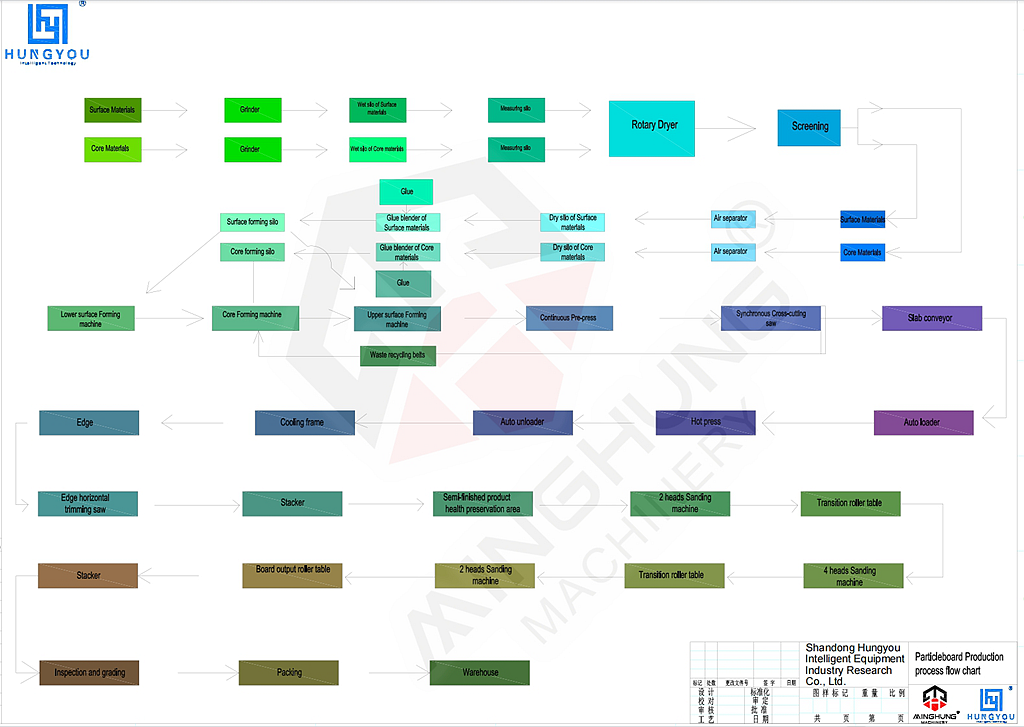

Introdução ao processo de produção

Este processo é uma operação contínua e altamente automatizada, tendo como objetivo principal a transformação de madeira reciclada complexa em aglomerado de partículas ecológico de alta qualidade.

Etapa 1: Seção de Manuseio de Matérias-Primas (Purificação de Material Reciclado)

Objetivo: Transformar madeira reciclada complexa em matéria-prima limpa e padronizada.

Processo detalhado:

1.1 Trituração/trituração: Resíduos de madeira reciclada, cofragem de construção, etc., são alimentados através de um transportador de avental até um triturador de serviço pesado e divididos em fragmentos menores.

1.2 Triagem e purificação em vários estágios: Os fragmentos passam por:

Peneira Vibratória: Separa sujeira fina e fragmentos grandes e inaceitáveis.

Separador Magnético: Utiliza rolos magnéticos potentes para remover metais ferrosos (por exemplo, pregos, parafusos).

Classificador de ar/separador de metais não ferrosos: Utiliza diferenças na gravidade específica e correntes parasitas para separar materiais leves como plásticos, pedras e fixadores de alumínio.

1.3 Armazenamento: A matéria-prima purificada e aceitável é enviada para um Silo de Armazenamento de Matéria Prima para posterior utilização, garantindo a produção contínua.

Etapa 2: Seção de Preparação e Secagem de Partículas

Objetivo: Criar partículas de tamanho uniforme e controlar seu teor de umidade.

Processo detalhado:

2.1 Descamação: As aparas de madeira purificadas são alimentadas em um Ring Flaker, onde são cortadas em partículas semelhantes a flocos de tamanho uniforme pelo anel de faca giratório de alta velocidade.

2.2 Secagem: As partículas úmidas são transportadas através de uma correia transportadora para um secador de tambor rotativo, onde entram em contato total com o ar quente, reduzindo seu teor de umidade de cerca de 30% a 50% para os necessários 2% a 4%. O teor de umidade estável é fundamental para a qualidade subsequente da mistura e da prensagem.

2.3 Triagem e Classificação: As partículas secas passam por uma Estação de Triagem e são classificadas com precisão em Partículas Finas de Superfície, Partículas Grossas de Núcleo e excesso de pó fino para reciclagem. Esta classificação é fundamental para formar uma estrutura de manta de alta qualidade.

Etapa 3: Seção de Mistura e Formação (Injeção Funcional e Formação de Tapete)

Objetivo: Aplicar uniformemente adesivos e aditivos às partículas e transformá-las em uma manta estruturalmente estável.

Processo detalhado:

3.1 Mistura de precisão: As partículas classificadas da superfície e do núcleo entram em compartimentos de medição separados, descarregando a uma taxa estável e predefinida. Eles então entram em um Ring Blender de alta velocidade:

Adesivo: Resina de ureia-formaldeído (UF) ecológica de grau E1 pulverizada com precisão ou resina de melamina-ureia-formaldeído (MUF).

Agente Impermeabilizante: Emulsão de Parafina pulverizada simultaneamente.

Outros aditivos: Endurecedor, etc., podem ser adicionados conforme necessário.

Dentro do misturador rotativo de alta velocidade, as partículas ficam uniformemente revestidas com resina e aditivos.

3.2 Formação de Tapete: As partículas misturadas são distribuídas por uma Estação de Formação Mecânica ou Pneumática sobre uma correia de aço móvel, formando um tapete uniforme e solto. A tecnologia de conformação determina a distribuição de densidade e a estrutura da placa (pode produzir estrutura graduada ou orientada como OSB).

3. 3 Pré-Prensagem: A manta formada passa por uma Pré-Prensagem, onde é inicialmente compactada e desaerada, ganhando força para formar uma “faixa verde” autoportante para entrada suave na prensa a quente.

Etapa 4: Seção de Prensagem e Cura a Quente (Formação da Placa)

Finalidade: Curar a resina sob alta temperatura e pressão, unindo permanentemente a manta solta em uma placa de alta densidade.

Processo detalhado:

4.1 Prensagem a Quente Contínua: Este é o estágio central da linha de produção. A esteira entra na Prensa Plana Contínua, passando continuamente por uma prensa longa com placas aquecidas. O sistema executa um perfil preciso de 'Temperatura-Pressão-Tempo', fazendo com que a resina dentro da manta cure rapidamente sob alta temperatura (aproximadamente 180-210°C) e pressão, unindo firmemente as partículas.

4.2 Resfriamento e Corte: A placa quente que sai da prensa entra em um Cooler/Conditioning Star, onde é forçosamente resfriada até uma temperatura segura, finalizando seu endurecimento. Em seguida, por meio de serras de corte e corte transversal, a placa é cortada nas dimensões exigidas e as bordas irregulares e mais duras são aparadas.

Etapa 5: Seção de Acabamento

Objetivo: realizar o processamento final de precisão na placa.

Processo detalhado:

5.1 Lixar: A placa entra em uma lixadeira calibradora para lixar com precisão as superfícies superior e inferior. Esta etapa é crucial porque:

Garante espessura final precisa (por exemplo, ±0,2mm).

Alcança alta planicidade superficial, proporcionando um substrato perfeito para processos de acabamento subsequentes, como laminação ou impressão.

5.2 Corte sob medida e empilhamento: De acordo com os requisitos do pedido do cliente, a placa lixada é cortada em seu tamanho final (por exemplo, 1220x2440mm) por uma serra de painel e depois empilhada por um empilhador automático.

Etapa 6: Seção de Inspeção e Embalagem

Objetivo: Garantir a qualidade do produto e prepará-lo para armazenamento e transporte.

Processo detalhado: As placas acabadas são amostradas para testar indicadores-chave como emissões de formaldeído, resistência de ligação interna e módulo de ruptura. Os produtos qualificados são embalados em plástico retrátil ou embalados através de uma linha de embalagem automática para evitar umidade e arranhões e, finalmente, enviados para armazenamento.

1. Equipamento de manuseio de matérias-primas:

Transportador de Avental/Correia: Transporte de materiais.

Triturador para Serviço Pesado: Trituração primária de madeira reciclada de grande porte.

Peneira vibratória/peneira oscilante de vários estágios: Peneira e classifica o material por tamanho.

Poderoso Separador Magnético (Permanente/Eletromagnético): Remove metais ferrosos.

Classificador de Ar/Separador de Metais Não Ferrosos: Remove impurezas leves e metais não ferrosos.

2. Preparação de partículas e equipamento de secagem:

Ring Flaker: Produz partículas de tamanho uniforme.

Secador de Tambor Rotativo: Equipado com sistema de energia térmica para secagem de partículas.

Estação de triagem de partículas (tela oscilante/classificador de ar): Classifica as partículas secas em materiais da camada superficial e central.

escamoso

secador

tela vibratória

3. Equipamento de mistura e formação:

Caixas de medição de partículas da camada superficial e central: garantem um fornecimento estável de partículas em uma proporção definida.

Misturador de anel de alta velocidade: consegue mistura uniforme de resina, aditivos e partículas.

Sistema de preparação/armazenamento/dosagem de resina e cera: Inclui tanques de armazenamento, bombas e medidores de vazão de precisão.

Estação de conformação mecânica/estação de conformação pneumática: Forma uma esteira uniforme.

misturador de cola

Máquina de formação

4. Equipamento de prensagem e cura a quente:

Pré-Prensagem: Realiza a compactação inicial da manta.

Prensa plana contínua: O equipamento principal e de maior valor de toda a linha de produção, permitindo a formação e cura contínua do cartão em alta pressão.

Sistema de transporte de esteira, pesagem e detecção de metais: Garante que a esteira que entra na prensa seja qualificada.

pré -imprensa

imprensa contínua

5. Equipamento de acabamento e manuseio:

Cooler/Conditioning Star: Permite que a placa esfrie uniformemente.

Serras de corte e corte transversal: Inclui aparadores de borda e serras de corte transversal para dimensionar comprimento e largura.

Lixadeira de calibração: Garante a espessura e planicidade final da placa.

Serra de painel e empilhador automático: Executa corte e empilhamento de tamanho final.

rack de secador

serra cruzada

Sander

6. Sistemas Auxiliares e de Controle:

Sistema Central de Controle Automatizado (PLC + SCADA): O “cérebro” da linha de produção.

Central de Energia Térmica (Caldeira/Aquecedor de Óleo Térmico): Fornece a fonte de calor necessária para a produção.

Sistema de Extração de Pó (Separadores Ciclone + Filtros Baghouse): Coleta e trata o pó de toda a linha.

Sistemas Hidráulicos e Pneumáticos: Fornecem energia para vários atuadores.

Plc

planta de energia

hidráulico

Tecnologias e características do processo

1. Sistema eficiente de manuseio de matérias-primas recicladas

Tecnologia central: Equipado com um britador resistente, sistema de peneiramento de vários estágios (peneiras vibratórias, classificadores de ar) e poderosos separadores magnéticos/de metais não ferrosos. Este sistema processa com eficácia fluxos complexos de madeira reciclada, removendo impurezas como areia, pedras, plásticos e metais, garantindo a pureza da matéria-prima – o pré-requisito para a qualidade final da placa.

Vantagem: Alcança o “upcycling” de resíduos sólidos urbanos e resíduos de processamento de madeira, reduzindo significativamente os custos de matéria-prima e a dependência de madeira virgem.

2. Mistura avançada de resina e tecnologia de controle ambiental

Garantia de grau E1: Utiliza um sistema de dosagem e mistura de alta precisão com resina de ureia-formaldeído (UF) de grau E1 ou de formaldeído ultrabaixo ou resina de melamina-uréia-formaldeído (MUF) mais ecológica. Através de formulações de resinas e processos de cura otimizados, as emissões de formaldeído são rigorosamente controladas, garantindo que os produtos atendam ou excedam os padrões internacionais de grau E1 (por exemplo, EU EN 13986).

Uniformidade de mistura: Os misturadores de anel de alta velocidade garantem que a resina, a cera e outros aditivos revestam uniformemente cada partícula de madeira, garantindo a resistência da placa e minimizando o consumo de resina para economia de energia e custos.

3. Tecnologia de prensa contínua de alta capacidade

Equipamento principal: O coração da linha é normalmente uma prensa plana contínua. Permite operação contínua desde a conformação e pré-prensagem até a prensagem a quente e resfriamento, oferecendo alta velocidade e eficiência, o que é fundamental para atingir a capacidade anual de 120.000 m³.

Vantagem de qualidade: As placas produzidas por uma prensa contínua têm distribuição de densidade extremamente uniforme, alta planicidade superficial e qualidade interna estável, tornando-as particularmente adequadas para processamento e acabamento profundo subsequentes.

4. Alta automação e inteligência

Sala de Controle Central: Toda a linha é controlada centralmente por PLCs e um sistema SCADA, monitorando e ajustando automaticamente todos os parâmetros do processo (por exemplo, tamanho de partícula, teor de umidade, dosagem de resina, temperatura/pressão/velocidade da prensa) em tempo real.

Estabilidade de qualidade: A produção automatizada minimiza a influência do fator humano, garante qualidade consistente em todos os lotes e reduz a dificuldade operacional e os custos de mão de obra.

5. Recuperação de Energia e Design Ambiental

Recuperação de calor: Unidades integradas de recuperação de calor recuperam o calor residual da prensa quente e do sistema de secagem para pré-aquecer o ar fresco ou a água de processo, reduzindo significativamente o consumo geral de energia.

Extração de poeira: Coletores de poeira eficientes são instalados para capturar e tratar a poeira gerada durante a produção, garantindo uma oficina limpa e emissões de exaustão compatíveis.

Desempenho do produto final e campos de aplicação

Desempenho do produto:

Ambiental: Emissão de formaldeído ≤ 0,124 mg/m³ (ou atende ao padrão E1 do mercado-alvo).

Propriedades físicas: Indicadores-chave como ligação interna, módulo de ruptura e capacidade de retenção do parafuso atendem ou excedem os padrões nacionais (por exemplo, GB/T 4897).

Estabilidade: Estrutura uniforme, tolerância mínima de espessura, superfície plana.

Campos de aplicação:

Fabricação de Móveis: Substrato para armários, guarda-roupas, móveis de escritório, móveis de painel.

Decoração Interior: Pavimentos, divisórias, painéis de parede, tectos.

Construção e Embalagem: Pode ser usado para cofragens de construção (sem suporte de carga) em ambientes secos, caixas de embalagem.

Desenvolvimento potencial: O valor e a gama de aplicações podem ser melhorados através de acabamentos subsequentes, como laminação ou sobreposição de papel melamínico.

Somos Shandong MINGHUNG Machinery de painéis à base de madeira Co., Ltd China Factory e fabricante de conjuntos completos de máquinas de madeira compensada e máquinas de folheado. Com muitos anos de experiência em produção, tecnologia avançada de produção, trabalhadores experientes e engenheiros profissionais, podemos oferecer a você as máquinas adequadas, boas e fortes para você.

Mantemos uma cooperação de longo prazo com uma empresa conhecida de encaminhamento de frete e aderimos à filosofia do cliente. Implementamos estritamente o processo de inspeção da qualidade antes do envio para garantir que cada lote de produtos atenda aos padrões internacionais de qualidade, entendemos profundamente que o serviço de alta qualidade é a pedra angular da conquista de confiança do cliente e sempre criamos valor para os clientes com gerenciamento profissional e eficiente da cadeia de suprimentos.

✅ Transforme sua produção agora!

Solicite sua cotação personalizada e proposta técnica:

Ligue +86 18769900191, +86 15805496117, +86 18954906501 ou 【Chat ao vivo】

Obtenha um plano de atualização de produtividade dentro de 24h