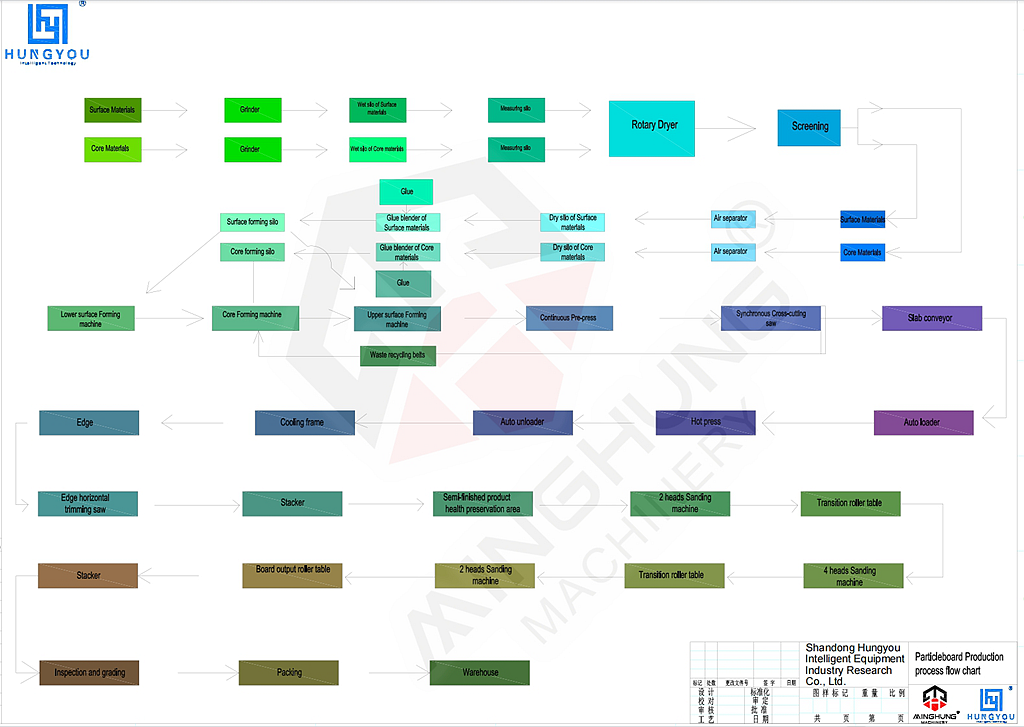

Este processo de produção é uma operação industrial altamente automatizada e contínua, projetada para converter com eficiência matéria-prima de pinheiro em partículas de alta qualidade. Todo o processo pode ser dividido nos seguintes estágios centrais:

Etapa 1: Preparação de matéria -prima

1. Debando: os registros de pinheiros são processados pela primeira vez através de um batedor de bateria para remover a casca. A casca pode afetar a qualidade e a aparência da placa e geralmente é coletada para ser usada como combustível de biomassa para o sistema de energia da planta.

2. Lastra: os troncos debarcados são alimentados em um grande torneiro a ser processado em lascas de madeira uniforme e padrão da indústria.

3. Desbrogamento e esmagamento: as lascas de madeira são processadas posteriormente:

Deslocamento: os flocadores convertem os chips em flocos planos.

Triagem e esmagamento: os flocos são rastreados. Os flocos de grandes dimensões são enviados aos trituradores para serem reduzidos, obtendo flocos de tamanhos diferentes. Normalmente, flocos mais finos são usados para as superfícies da placa, enquanto os flocos mais grossos são usados para o núcleo, garantindo uma superfície lisa e uma forte estrutura interna.

Etapa 2: secagem e triagem

4. Secagem: Os flocos úmidos são passados através de um secador de tambor rotativo, usando ar quente (geralmente de uma caldeira de biomassa queima de resíduos de madeira) para reduzir com precisão seu teor de umidade de cerca de 40-60% para os 2-4% necessários para o processamento. O controle preciso da umidade é fundamental para a mistura e prensagem subsequentes.

5. Triagem: Os flocos secos são classificados com precisão por uma tela vibratória de vários andares em flocos finos de nível de superfície, flocos grossos da camada central e flocos de tamanho grande que precisam ser recossos.

Estágio 3: mistura e formação

6. Mistura: os flocos classificados são transmitidos separadamente a grandes liquidificadores.

Os flocos da camada central são misturados com o adesivo principal (por exemplo, ureia-formaldeído UF ou MDI).

Os flocos da camada de superfície são misturados com uma proporção maior de adesivo e aditivos (por exemplo, emulsão de cera para impermeabilização).

Esse processo garante que cada floco seja uniformemente revestido.

7. Formação: Os flocos misturados são distribuídos por uma estação de formação avançada. O primeiro cria uma estrutura de 'superfície do núcleo', primeiro estabelecendo os flocos grossos da camada de núcleo e depois distribuindo uniformemente os flocos finos nas superfícies superior e inferior para formar um tapete contínuo com uma estrutura simétrica e distribuição de densidade uniforme.

Estágio 4: pré-pressionando e pressionando

8. Pré-pressionamento: O tapete solto é inicialmente comprimido por uma pré-pressão. Isso compacta o tapete, remove o ar e adiciona força para facilitar a transferência para a imprensa principal.

9. Pressionando: Esta é a etapa central do processo. O tapete entra em uma prensa contínua (prensa contínua). Sob alta temperatura (200-220 ° C) e pressão, o MAT passa continuamente pelas placas aquecidas. O adesivo cura rapidamente em segundos, unindo os flocos soltos em uma placa sólida. A tecnologia contínua da imprensa garante espessura precisa, densidade uniforme, uma superfície lisa e eficiência de produção extremamente alta.

Etapa 5: acabamento e armazenamento

10. Refrigeração: As placas quentes que saem da prensa são frágeis e são imediatamente enviadas para uma estrela de refrigeração para resfriamento forçado. Isso estabiliza tensões internas e evapora a umidade residual.

11. SAWING: A placa contínua resfriada é cortada em tamanhos padrão (por exemplo, 1220 mm x 2440 mm) ou dimensões personalizadas por serras cruzadas e acabamentos em alta velocidade.

12. Lixando: As placas são processadas através de uma lixadeira calibrando de precisão para lixar as superfícies superior e inferior. Isso elimina a variação da espessura e a camada pré-curada, resultando em um produto acabado liso e plano com espessura precisa.

13. Inspeção e embalagem: as placas passam por inspeção final da qualidade (verificação da espessura, densidade, aparência, etc.). Os produtos aprovados são empilhados e embalados automaticamente.

14. Armazenamento: Os produtos acabados embalados são armazenados no armazém, aguardando remessa.