O que é um sistema de produção de madeira compensada industrial?

Um sistema de produção de madeira compensada industrial é uma linha de fabricação abrangente que integra tecnologias mecânicas, elétricas, hidráulicas e de controle de automação. Ele foi projetado para transformar toras cruas com eficiência e consistentemente em madeira compensada acabada de várias especificações e notas. Ao contrário do equipamento de pequena escala ou semi-automatizado, este sistema enfatiza continuidade, automação, alta produção e estabilidade, representando uma solução 'Turnkey Project ' projetada para produção industrial em larga escala.

Este sistema é capaz de atender às demandas de produção em massa por vários tipos de madeira compensada, incluindo cofragem de construção, painéis de móveis e folhas decorativas, servindo como o equipamento principal das modernas empresas de processamento de madeira que buscam atualização industrial.

| Componentes do sistema central e fluxo de trabalho |

Um sistema completo de produção de compensado industrial de grau industrial normalmente consiste nas seguintes unidades principais, que funcionam em sinergia para formar um processo de produção contínuo:

1. Unidade de processamento de matéria -prima

EQUIPAMENTO: LOG DEBARKER, LOG BUCKING SAW, LOG FAPLEING/IVA.

Função: pré-processos de toras recebidas, incluindo a remoção da casca, cortando-as em comprimentos específicos, conforme necessário e suavizando a madeira através do vapor para facilitar a descamação subsequente.

debarker

serraria

2. Unidade de preparação de folheado

EQUIPAMENTO : CNC Folheando torno de descascamento ou máquina de fatiamento.

Função: este é o núcleo do sistema. O torno descascador gira continuamente o segmento de toras e o descasca em uma folha contínua de verniz com espessura uniforme. Os tornos de peeling de nível industrial apresentam controle de alta precisão, garantindo tolerância mínima na espessura do folheado e maximizando o rendimento.

3. Unidade de secagem e processamento de folheado

Equipamento: secador de rolos ou secador de cinto de malha, splicer de folheado, patcher de folheado.

Função: alimenta o folheado úmido no secador para reduzir rapidamente e uniformemente seu teor de umidade ao padrão necessário. Posteriormente, por meio de splicing e remendos, as folhas de folheado pequenas ou defeituosas são reparadas em folhas completas, aumentando a utilização da matéria -prima.

4. Unidade de colagem e layup

Equipamento: Espalhador automático de cola do rolo, linha de lay -up automática.

Função: O espalhador de cola aplica uniformemente a ureia-formaldeído, fenol-formaldeído ou adesivos ecológicos às folhas de folheado. O sistema de lay-up automatizado empilha com precisão as facetas coladas e folhas de rosto de acordo com camadas predefinidas e direções de grãos (de banda cruzada) para formar um tapete. A automação nesta fase é essencial para garantir a qualidade consistente do produto e reduzir os custos de mão -de -obra.

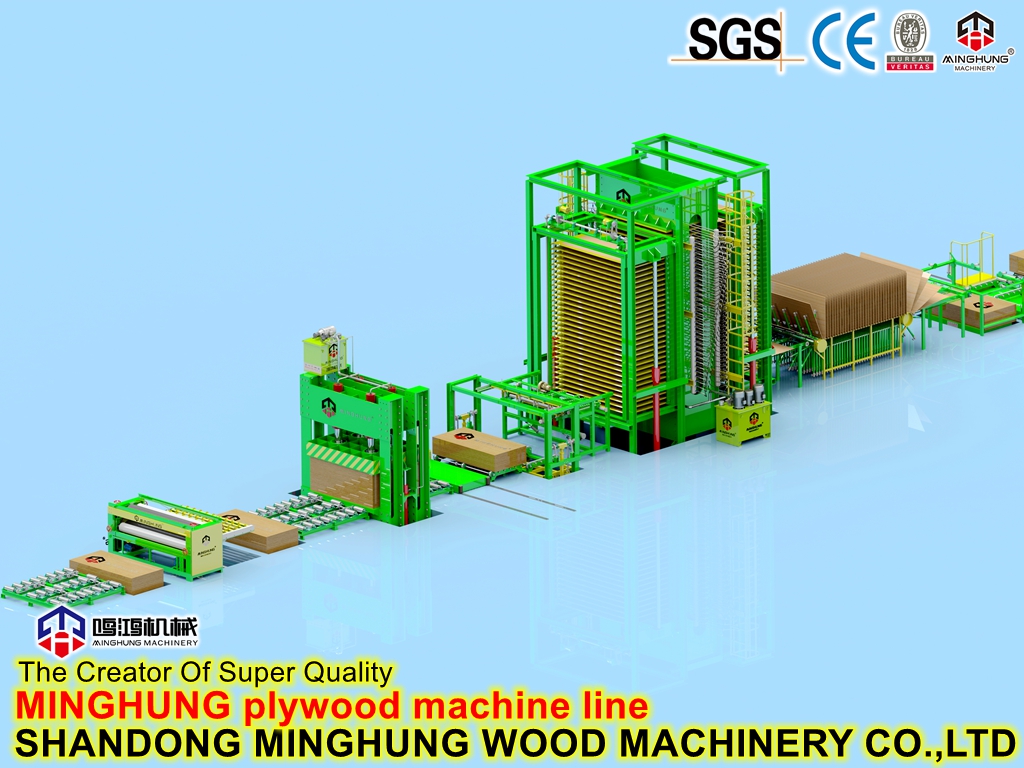

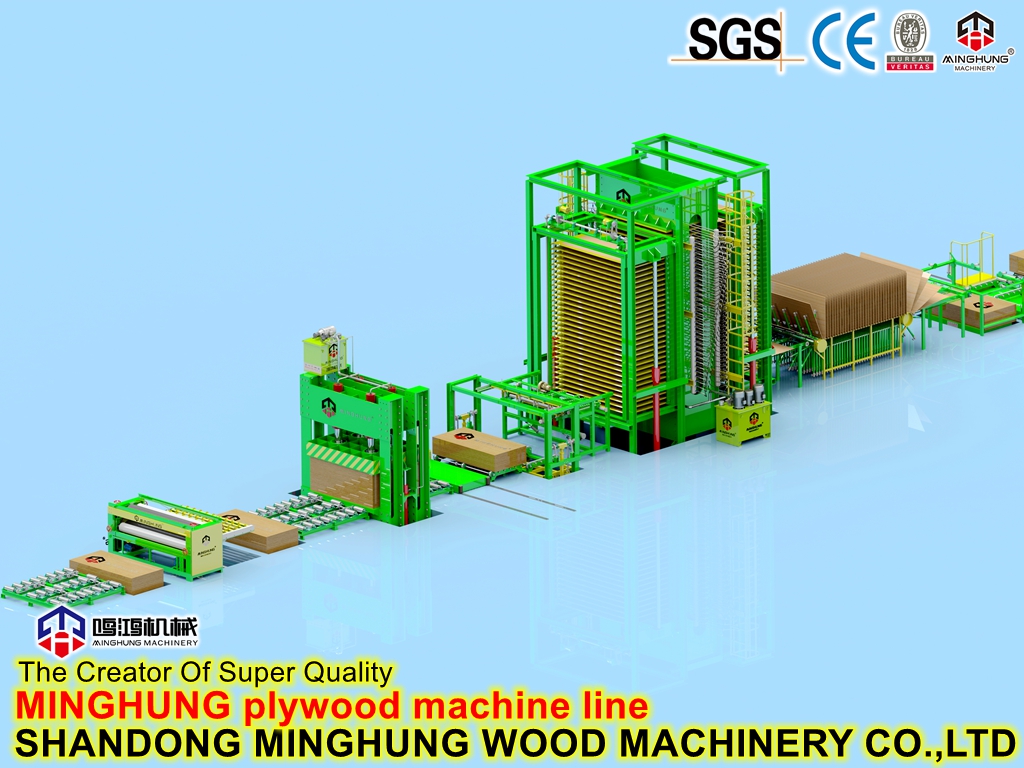

5. Unidade de pré-pressão e prensagem a quente

Equipamento: Pressione a frio, prensa quente.

Função: O tapete é primeiro prensado em uma prensa fria para a modelagem inicial, permitindo que as camadas de folheado se unam preliminarmente. Em seguida, ele entra na imprensa quente do núcleo, onde alta temperatura e pressão curam permanentemente o adesivo, pressionando firmemente as múltiplas camadas de folheado em uma placa sólida - a madeira compensada.

Fria prensa

Hot Press

6. Unidade de acabamento e manuseio

Equipamento: SERVIÇÕES DO CALIBRAÇÃO DUPLO-LÍDER, CURSO DE CURTA E CURPO, MACHINE DE RECURSO E VIRBE, PARUTO AUTOMÁTICO.

Função: areia a placa áspera prensada para garantir espessura uniforme e uma superfície lisa; Corta com precisão as dimensões padrão; Finalmente, esfria e empilha automaticamente os painéis acabados para armazenamento e envio.

Máquina de serra de corte

lixadeira

7. Sistema de controle inteligente

Função: Atuando como o 'cérebro ' de todo o sistema, ele usa PLCs (controladores lógicos programáveis) e uma HMI (interface humana-máquina) para controle centralizado de toda a linha. Ele permite o monitoramento em tempo real do status do equipamento, definição e ajuste dos parâmetros do processo (por exemplo, temperatura, pressão, velocidade) e fornece diagnóstico e alarmes de falhas, garantindo uma produção estável e eficiente.

| Principais recursos técnicos e vantagens |

Alto grau de automação e inteligência:

Minimiza a intervenção manual desde a alimentação de toras até o empilhamento acabado de produtos.

O controle centralizado para operação de um toque e gerenciamento de parâmetros digitais garante a consistência do produto.

Reduz a dependência de mão -de -obra qualificada e reduz significativamente os custos de mão -de -obra e o erro humano.

Eficiência e saída excepcionais de produção:

Operação contínua da linha de fluxo com tempos de ciclo rápido e tempo de inatividade mínimo.

Projetado para operação contínua 24/7, alcançando uma capacidade anual maciça de dezenas de milhares a centenas de milhares de metros cúbicos.

Qualidade e estabilidade do produto superior:

O equipamento de alta precisão (descascamento, lixamento) garante a precisão dimensional e a qualidade da superfície do folheado e das placas acabadas.

O processo estável de pressão quente garante força de união, nivelamento e conformidade com padrões internacionais para métricas como as emissões de formaldeído (por exemplo, CE, carb, E1/E0).

Alta taxa de utilização de matéria -prima:

O controle preciso do descascamento reduz a quebra do verniz.

A tecnologia automática de patches e splicing converte os cortes e desperdícios em material utilizável, melhorando diretamente a eficácia econômica.

Confiabilidade e durabilidade robustas:

Os principais componentes utilizam marcas de renome (por exemplo, Siemens, ABB, Schneider for Electrics; Rexroth for Hydraulics).

Construção robusta e vida longa do projeto suportam as duras demandas de ambientes industriais, garantindo uma operação estável a longo prazo.

Economia de energia e proteção ambiental:

Incorpora secadores com eficiência energética e prensas quentes com isolamento eficaz.

Os sistemas de coleta de poeira e tratamento de gases de escape estão disponíveis como opções para atender aos padrões de emissão ambiental.

| Aplicações de mercado |

Indústria da construção: produzindo cofragem sobreposta, painéis de concreto.

Fabricação de móveis: produzindo substrato para móveis de escritório, armários, guarda -roupas.

Decoração de interiores: produzindo substrato para painéis decorativos, subindo piso.

Embalagem e transporte: produzindo placas de caixa de embalagem, piso de contêiner.

Outros usos industriais: painéis interiores para veículos e embarcações.

| Por que escolher nosso sistema? |

Fornecemos não apenas equipamentos, mas uma solução abrangente de produtividade:

1. Design personalizado: adaptamos a solução ideal da linha de produção com base em suas matérias -primas (álamo, pinheiro, eucalipto etc.) e produtos de destino.

2. Projeto Turnkey: Oferecemos um serviço único, desde o layout da planta e a instalação do equipamento até o comissionamento e o treinamento de pessoal, garantindo um lançamento suave do projeto.

3. Atualizações técnicas contínuas: focamos consistentemente nas tecnologias líderes do setor, oferecendo aos clientes otimização contínua de processos e conselhos de atualização de equipamentos.

Investir em nosso sistema de produção de compensado industrial é um investimento na competitividade principal da sua empresa para a próxima década - entregando maior eficiência, qualidade superior e custos operacionais totais mais baixos.

Nossos contatos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com