Ⅱ . Estrutura do equipamento

A estrutura de um secador de correia de malha de folheado pode ser visto como um sistema integrado, onde vários subsistemas colaboram com precisão. Sua principal filosofia de design é alcançar a secagem eficiente, uniforme e contínua de facetas.

A máquina inteira normalmente consiste nos oito sistemas principais seguintes:

1. Câmara de secagem

Este é o 'corpo ' da secadora, uma grande estrutura isolada e selada.

Material: Geralmente montado a partir de painéis de isolamento (como painéis de sanduíche de poliuretano ou painéis de lã de rocha) e uma estrutura de estrutura de aço. Os painéis internos são frequentemente feitos de aço galvanizado resistente à corrosão ou de aço inoxidável.

Projeto: Geralmente projetado como várias estruturas paralelas do tipo túnel, divididas internamente em várias zonas de secagem (por exemplo, zona de pré-aquecimento, zona de secagem principal, zona de secagem final, zona de resfriamento) com base na curva de secagem. As partições entre cada zona permitem o controle independente da temperatura e da umidade.

Portas: Equipadas com grandes portas de acesso para facilitar a limpeza interna, a substituição da correia de malha e a manutenção de equipamentos.

2. Sistema de transportador de correia de malha

Esta é a 'transmissão da corrente sanguínea' da secadora, responsável por transportar e transportar os facetas durante todo o processo de secagem.

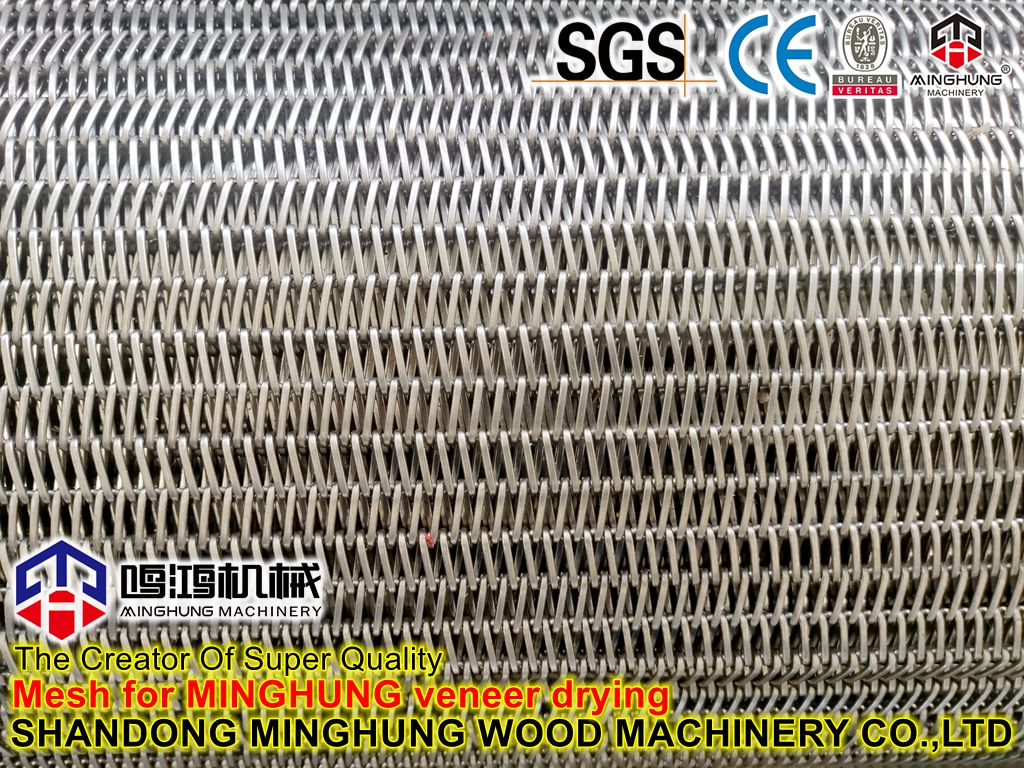

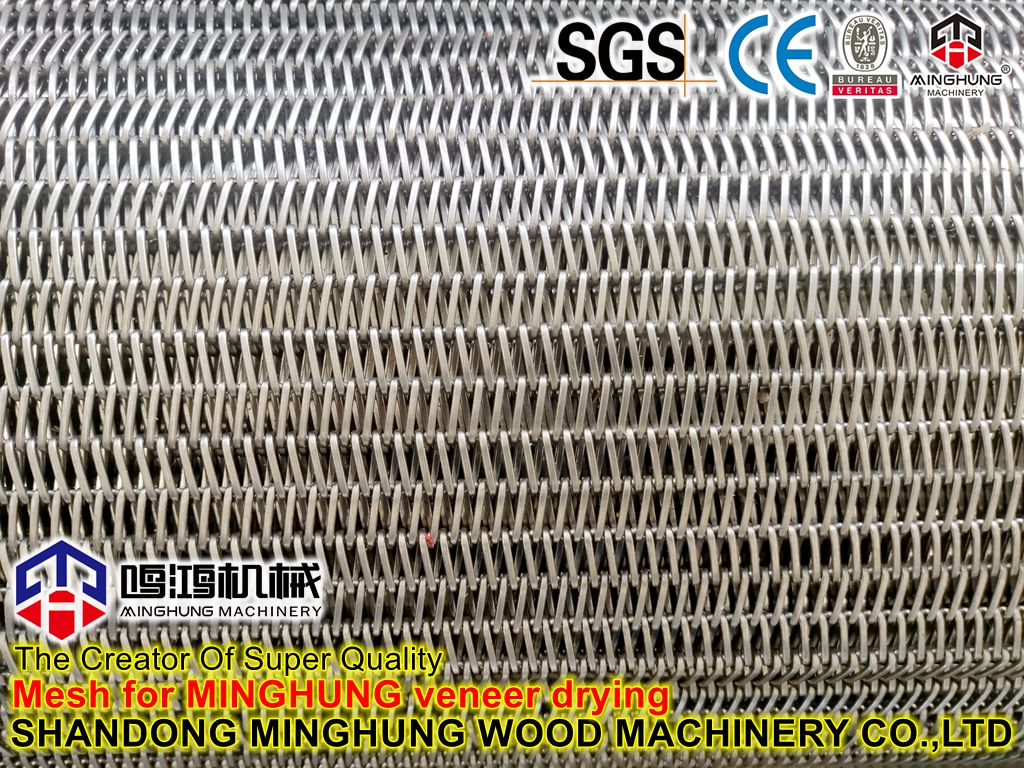

Cinto de malha:

Material: tecido a partir de arame de aço inoxidável resistente a alta temperatura e alta resistência ou arame de aço de liga especial.

Tipo: Normalmente, uma malha equilibrada, garantindo que o ar quente possa penetrar na camada de folheado verticalmente, tanto acima quanto abaixo, o que é essencial para alcançar a secagem uniforme.

Características: A correia de malha deve ter boa permeabilidade ao ar, resistência à tração, resistência ao desgaste e resistência à corrosão.

Dispositivo de acionamento:

Componentes: inclui o motor de acionamento principal, redutor, roda dentada de acionamento e eixo de acionamento.

Função: fornece energia suave para a correia de malha. Sua velocidade deve ser ajustável para controlar com precisão o tempo de permanência dos folheados na câmara de secagem (ou seja, o ciclo de secagem).

Dispositivo de tensionamento:

Localização: Geralmente instalado no final do caminho de retorno da correia de malha (no lado do eixo acionado).

Função: ajusta automaticamente o aperto da correia de malha através de métodos como parafusos ou contrapesos para evitar escorregar ou desvio, garantindo operação estável.

Dispositivo de correção de desvio (guia de borda):

Função: crucial. A correia de malha é propensa a desvio lateral durante a operação de longa distância. O dispositivo de correção (por exemplo, pneumático ou tipo de rolo) detecta a posição da correia em tempo real e a corrige automaticamente, impedindo que a correia raspe contra a câmara ou seja danificada.

Sistema de suporte:

Estrutura: Recursos suportam rolos ou lâminas (geralmente feitas de cerâmica resistente à temperatura de alta temperatura ou rolos de ferro fundido) sob a correia de malha para arcar com o peso da correia e os folheados, reduzindo a resistência operacional.

3. Sistema de aquecimento

Esta é a 'fonte de calor' do secador, responsável por fornecer a energia térmica necessária para a secagem.

Fonte de calor: pode ser selecionado com base nas condições de fábrica.

Vapor: mais comum. Aquece o ar por meio de radiadores de vapor (trocadores de calor de tubo de barbatana).

Óleo térmico: aquece o ar através dos radiadores de óleo térmico, adequados para aplicações de temperatura mais alta.

Gas/óleo: usa fornos de ar quente de queima direta. O ar quente limpo da combustão entra diretamente na câmara de secagem, oferecendo alta eficiência térmica.

Aquecimento elétrico: aquece o ar através de elementos de aquecimento elétrico. Permite controle preciso, mas possui custos operacionais mais altos, geralmente usados em equipamentos pequenos ou para aquecimento auxiliar.

Layout: O ar quente gerado pelos radiadores ou forno é soprado em direção aos facetas por ventiladores de circulação. Os aquecedores geralmente são dispostos em zonas, permitindo controle independente de temperatura para cada zona de secagem.

4. Sistema de circulação de ar quente

Este é o 'sistema respiratório' do secador, responsável por forçar o ar quente uniformemente através da camada de folheado para remover a umidade.

Fãs de circulação:

Tipo: normalmente fluxo de ar alto, ventiladores axiais de alta pressão estáticos ou ventiladores centrífugos.

Layout: o recurso de design mais crítico está alternando o fluxo de ar para cima e para baixo. Os ventiladores são organizados acima e abaixo, permitindo que o ar quente penetre nos facetas alternadamente de cima e inferior, garantindo secagem consistente de ambos os lados e impedindo efetivamente a deformação e a deformação.

Material: Os impulsores e as caixas dos fãs precisam ser resistentes ao calor e à corrosão, geralmente feitos de liga de alumínio ou aço inoxidável.

Dutos de ar e bicos:

O ar quente gerado pelos ventiladores é direcionado através de ductos de ar cuidadosamente projetados e finalmente soprados para as facetas a uma velocidade uniforme através de placas de bico ou caixas de bicos. O design dos bocais afeta diretamente a uniformidade do fluxo de ar.

5. Sistema de exaustão de umidade

Este é o 'sistema de transpiração' do secador, responsável por remover prontamente o ar altamente úmido evaporado dos folheados dentro da câmara de secagem.

Componentes: inclui fãs de exaustão, dutos de escape e amortecedores (elétrico ou manual).

Princípio: Com base nos requisitos do processo de secagem, o sistema de controle ajusta automaticamente a abertura dos amortecedores de escape. No estágio inicial de secagem, onde a evaporação da umidade é alta, a abertura do amortecedor é grande; Nos estágios posteriores, o volume de escape diminui e a abertura é reduzida para economizar energia.

Projeto de economia de energia: os sistemas avançados estão equipados com dispositivos de recuperação de calor (como tubos de calor ou trocadores de calor de placas) que usam o ar úmido exausto para pré -aquecer o ar fresco de entrada, reduzindo significativamente o consumo de energia.

6. Sistema de resfriamento

Função: Uma zona de resfriamento é configurada no final do secador. O ar ambiente (sem aquecimento) é introduzido para resfriar as facetas quentes secas e definir sua forma.

Benefício: impede que os facetas absorvam a umidade, a deformação ou a rachadura devido à exposição repentina ao ar frio e externo após a secagem. Também facilita o manuseio e o empilhamento subsequentes dos trabalhadores.

7. Sistema de controle

Este é o 'centro do cérebro e nervo' do secador, representando o nível de automação nos secadores modernos.

Núcleo: normalmente centrado em torno de um PLC (controlador lógico programável) e uma tela de toque industrial (HMI).

Parâmetros controlados:

Controle de temperatura: sensores de temperatura (termopares ou PT100) monitoram a temperatura em cada zona, e os algoritmos PID ajustam a abertura das válvulas de vapor do sistema de aquecimento (ou suprimento de gás).

Controle de umidade: sensores de umidade ou valores de umidade calculados com base em temperaturas de lâmpadas secas e úmidas, controlam automaticamente a abertura dos amortecedores de escape.

Controle de velocidade da correia de malha: Controla com precisão a velocidade do motor de acionamento da correia de malha com base no teor de umidade alvo e na curva do processo de secagem.

Monitoramento e gravação:

Monitoramento de conteúdo de umidade on-line: o equipamento avançado está equipado com sensores de umidade do tipo microondas ou resistência na saída para monitorar o efeito final de secagem em tempo real.

Registro de dados: O sistema pode gravar e armazenar curvas históricas de temperatura, umidade, velocidade, etc., durante todo o processo de secagem, facilitando o rastreamento da qualidade e a otimização do processo.

Diagnóstico de falhas: inclui funções para alarmes e desligamento interligado em caso de sobrecarga de motor, excesso de temperatura, desvio da correia de malha, etc.

8. Dispositivo de alimentação e descarga

Fim de alimentação: geralmente equipado com um mecanismo de espalhamento para garantir que os facetas úmidos sejam colocados uniformemente e categoricamente na correia de malha com espessura consistente. Este é um pré -requisito para garantir a secagem uniforme.

Encontro de descarga: os folheados secos e resfriados são descartados sem problemas da correia de malha por meio de rolos de descarga ou rolos de stripper na saída, entrando em um empilhador ou na próxima etapa do processo.

Alta eficiência e economia de energia: A utilização de ar quente reciclada reduz o consumo de energia em mais de 30% em comparação com a secagem em lote.

Secagem uniforme: o fluxo de ar penetrante impede a deformação e rachaduras de folheado, com uma taxa de qualificação superior a 95%.

Alta automação: suporta monitoramento de conteúdo de umidade on -line e ajuste adaptativo.

Forte Adaptabilidade: Adequado para folheados de diferentes espécies de madeira (por exemplo, eucalipto, álamo) com faixas de espessura de 0,5-3mm.

Utilizado principalmente no estágio de secagem de folheado das linhas de produção de madeira compensada, também aplicável à secagem contínua de materiais de folha, como tiras de bambu e têxteis. A capacidade típica varia de 10 a 30 toneladas de evaporação de água por dia.

Nome do parâmetro | Unidade | Exemplo de equipamento pequeno | Exemplo de equipamento grande | Observação |

Capacidade de evaporação | kg de água/h | 500 - 800 | 1200 - 2000+ | Indicador de capacidade central |

Largura efetiva da correia | mm | 1300 (4ft) | 2600 (8ft), 4800 | Determina a largura do verniz |

Comprimento eficaz de secagem | m | 15 - 25 | 30 - 50 | Afeta o tempo de secagem |

Temperatura de secagem | ° c | 120 - 160 | 140 - 180 | Ajustável por espécies de madeira |

Velocidade da correia | m/min | 0,8 - 4,0 | 0,5 - 5,0 | Regulamentação da velocidade de robustez |

Potência instalada total | KW | 80 - 120 | 200 - 350 | Soma de todos os motores |

Consumo de vapor | kg de vapor/kg de água | ≤ 1,8 | ≤ 1,7 | Mais baixo é mais eficiente em termos de energia |

Tempo de secagem | min | 5-15 | 8-20 | Adjustable |

Somos Shandong MINGHUNG Machinery de painéis à base de madeira Co., Ltd China Factory e fabricante de conjuntos completos de máquinas de madeira compensada e máquinas de folheado. Com muitos anos de experiência em produção, tecnologia avançada de produção, trabalhadores experientes e engenheiros profissionais, podemos oferecer a você as máquinas adequadas, boas e fortes para você.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Máquina de lixamento e calibração, máquina de cair de madeira compensada, mesa de elevação e assim por diante.

Solicite uma cotação hoje! Soluções OEM/ODM disponíveis - Inicie seu negócio de compensado com vantagem competitiva!

Nossos contatos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com