|

Princípio de trabalho

O secador de madeira compensada que economiza energia opera com base no princípio do ciclo de carnot reverso e na tecnologia de desumidificação da bomba de calor. Sua função principal é reciclar o calor residual gerado durante o processo de secagem, permitindo a utilização de energia cíclica. O processo de trabalho consiste em quatro etapas principais:

1. Processo de absorção de calor: o refrigerante absorve o calor de baixa temperatura do ar de escape úmido descarregado da câmara de secagem no evaporador, evaporando em um gás de baixa temperatura e baixa pressão.

2 Processo de compressão: O gás de baixa temperatura e baixa pressão é comprimido pelo compressor em um gás de alta temperatura e alta pressão, com um aumento significativo da temperatura.

3. Processo de liberação de calor: o gás de alta temperatura e gases de alta pressão libera calor no condensador, aquecendo o ar frio que entra na câmara de secagem e se condensa em um líquido de alta pressão.

4. Processo de limitação: o líquido de alta pressão é estrangulado através da válvula de expansão, reduzindo a pressão e a temperatura, voltando-se em um líquido de baixa temperatura e baixa pressão antes de voltar ao evaporador para iniciar um novo ciclo.

Através desse sistema de circuito fechado, o calor é circulando continuamente e atualizada dentro do sistema, em vez de receber alta diretamente, reduzindo drasticamente a necessidade de calor suplementar.

|

Principais componentes do secador de madeira compensada

Um secador de madeira compensada é um sistema complexo que compreende vários componentes -chave que trabalham juntos para garantir a secagem eficiente e uniforme do verniz. Abaixo está uma introdução detalhada aos seus principais componentes e suas funções:

1. Sistema de aquecimento

Unidade de aquecimento: fornece a fonte de calor. Os tipos comuns incluem:

Trocador de calor a vapor: usa vapor de uma caldeira para aquecer o ar.

Queimador de gás: queima diretamente gás natural ou GLP para produzir ar quente.

Aquecedor elétrico: aquece o ar por meio de fios de resistência (maior consumo de energia, adequado para pequenos equipamentos).

Sistema de bomba de calor (tipo de economia de energia): usa um ciclo do compressor para absorver o calor ambiental, com um COP de 3,0-4.0.

Ventilador de circulação de ar quente: os ventiladores centrífugos normalmente de alta pressão forçam o ar quente na câmara de secagem para distribuição uniforme.

2. Câmara de secagem

Gabinete isolado:

Casca externa feita de aço galvanizado ou aço inoxidável; forro interno de alumínio resistente à corrosão ou aço inoxidável.

Camada de isolamento preenchida com 150-200mm de lã de rocha espessa ou espuma de poliuretano, reduzindo a perda de calor em mais de 40%.

Sistema de distribuição de ar:

Placas de distribuição de ar ou palhetas guia garantem o desvio da velocidade do vento dentro de ± 0,5m/s.

Alguns equipamentos apresentam palhetas guia ajustáveis para diferentes especificações de folheado.

3. Sistema de transportadores

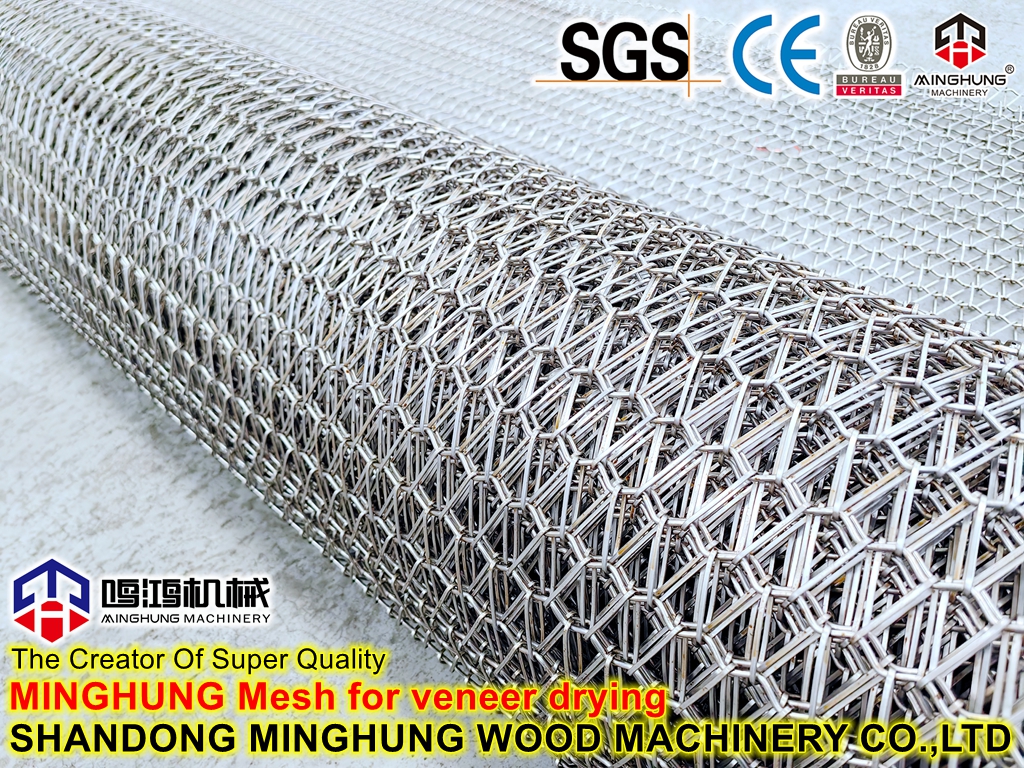

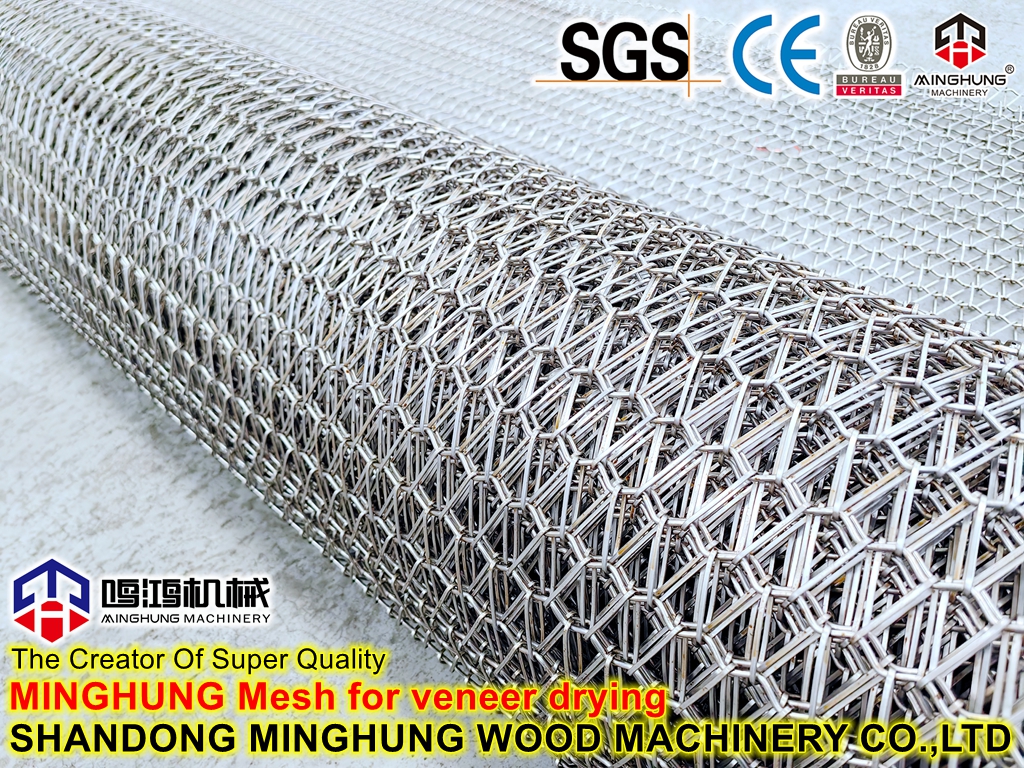

Transportador de correia de malha:

Correia de malha de aço inoxidável resistente à temperatura de alta temperatura (normalmente SS304 ou SS316).

Faixa de velocidade ajustável: 0,5-5m/min com controle de conversão de frequência.

Transportador de rolos (para placas grossas):

Superfície coberta com borracha resistente ao calor para evitar danos à superfície do folheado.

4. Sistema de ventilação e circulação

Fãs centrífugos:

Capacidade do fluxo de ar: 200.000-500.000 m³/h; Faixa de potência: 7.5-55kW.

Os modelos de economia de energia usam ventiladores de CE, reduzindo o consumo de energia em 30%.

Estrutura do duto:

Os dutos de voluta otimizados minimizam a resistência ao fluxo de ar.

Alguns equipamentos apresentam modos de fluxo de ar superior/inferior alternados para melhorar a uniformidade de secagem.

5. Sistema de desumidificação

Fãs de exaustão: feitos de materiais anticorrosão resistentes à temperatura; Capacidade de escape ajustável: 10%-100%.

Dampers inteligentes: ajuste automaticamente a abertura com base nos dados do sensor de umidade para garantir a eficiência.

6. Sistema de controle

Controlador PLC: marcas como Siemens/Mitsubishi; Suporta predefinições de curva de secagem em vários estágios.

Sensores:

Sondas de temperatura PT100 (± 0,5 ℃ precisão); Sensores de umidade capacitivos (± 2%de precisão do RH).

Detectores de umidade on -line (tecnologia infravermelha ou RF).

HMI (interface humana-máquina): tela sensível ao toque de 10 polegadas exibindo dados de temperatura, umidade e consumo de energia em tempo real.

7. Sistema de recuperação de calor

Trocador de tubos de calor: recupera o calor residual do ar de exaustão; eficiência de até 60-70%.

Trocador de calor de placas: usado em sistemas à base de vapor para recuperar o calor do condensado.

8. Sistema de segurança

Proteção contra incêndio: detectores de faísca + supressão de incêndio de névoa de água de alta pressão.

Proteção de superaquecimento: corta automaticamente a fonte de calor e a temperatura excedência.

Proteção de sobrecarga de motor: todos os ventiladores e motores transportadores equipados com proteção de relé térmico.

9. Componentes auxiliares

Sistema de limpeza de poeira: a remoção automática de poeira de pulso mantém a eficiência do trocador de calor.

Sistema de lubrificação: lubrificação automática centralizada para rodas dentadas e rolamentos.

10. Outras peças

|

Manifestações de economia de energia

1. Eficiência energética excepcional (COP):

A secagem tradicional de aquecimento elétrico possui um coeficiente de desempenho (COP) ≤ 0,95 (o que significa menor que 1 unidade de calor por 1 unidade de eletricidade). Por outro lado, um secador de bomba de calor usa 1 unidade de eletricidade para acionar o compressor e move 3-4 unidades de calor livre do ar de exaustão, alcançando um COP abrangente de 3,0-4.5. Isso significa que é 300% -450% mais eficiente que o aquecimento elétrico.

2. Recuperação de calor residual, transformando resíduos em valor:

Os secadores tradicionais descarregam diretamente o ar úmido, contendo vastas quantidades de calor na atmosfera, desperdiçando energia severamente. O secador de economia de energia recupera 60% a 70% do calor do ar de exaustão através do evaporador e o usa para pré-aquecer o ar fresco que recebe, reduzindo drasticamente a energia necessária para aquecer o novo ar.

3. Controle preciso, evitando o excesso de secagem:

O sistema inteligente ajusta os parâmetros de secagem em tempo real com base no teor de umidade do folheado. Ele desligará automaticamente ou entra no modo de espera ao atingir o teor de umidade alvo, evitando o resíduo excessivo e de energia comum em equipamentos tradicionalmente controlados.

4. Perda de calor reduzida:

A espessa camada de isolamento e a vedação de alta qualidade fazem da câmara de secagem uma caixa isolada altamente eficiente. A perda de calor da superfície é reduzida em mais de 60% em comparação com o equipamento comum, garantindo que todo o calor gerado seja usado para secagem de folheado, não perdido no ambiente da oficina.

5. Operação eficiente sob carga parcial:

Utiliza compressores de inversores e ventiladores de inversores de CE para reduzir automaticamente a frequência operacional durante os estágios posteriores da secagem ou para a produção de pequenos lotes, fornecendo produção sob demanda. Isso evita o desperdício de energia de 'usar uma marreta para quebrar uma porca'.

Resumo: A economia de energia do secador de economia de energia não é alcançada através de uma única tecnologia, mas através de uma combinação de princípio da bomba de calor (código aberto), recuperação de calor residual (aceleração), controle preciso (otimização) e perdas reduzidas (isolamento). Essa abordagem multifacetada maximiza a eficiência da utilização de energia em todas as etapas, alcançando uma taxa abrangente de economia de energia de 40%a 65%.

|

Tecnologias principais de economia de energia

1. Sistema de bomba de calor de alta temperatura

Usa compressores importados com eficiência de aquecimento Valor de COP de até 4.0+

Faixa de temperatura operacional -20 ℃ a 55 ℃, adaptável a diferentes condições climáticas

Economiza mais de 65% de energia em comparação com a secagem de aquecimento elétrico

2. Sistema inteligente de recuperação de calor residual

Projeto de trocador de calor de várias camadas com eficiência de recuperação de calor acima de 70%

O calor da desumidificação reciclada reduz o consumo de energia novo

O controle inteligente do amor

3. Sistema de controle de precisão

PLC+Touch Screen Controle inteligente, monitoramento de consumo de energia em tempo real

Ajuste da curva de secagem auto-adaptativa evita desperdício de energia

A função de monitoramento remoto suporta operação de aplicativo móvel

|

Parâmetros técnicos

Temperatura de secagem: 40-75 ℃ ajustável

Energia instalada: reduzida em mais de 50% em comparação com o equipamento tradicional

Ciclo de secagem: 4-8 horas (dependendo da espessura)

Precisão do controle do conteúdo de umidade: ± 1,5%

Capacidade diária de processamento: 5-20 m³ (personalizável)

|

Recursos estruturais do equipamento

1. Sistema de isolamento

Camada de isolamento de espuma de poliuretano de 150 mm

A estrutura de vedação dupla reduz a perda de calor em 60%

Tanque interno de aço inoxidável, resistente à corrosão com longa vida útil

2. Sistema de circulação de ar

Os ventiladores de baixa energia economizam mais de 30% de energia

O duto tridimensional de circulação de ar garante distribuição de ar uniforme

Tela do filtro anti-aderência para facilitar a manutenção

3. Sistema de desumidificação

Tecnologia de desumidificação de conversão de frequência, desumidifica sob demanda

Função automática de limpeza de poeira mantém uma troca de calor eficiente

|

Introdução da empresa

Somos Shandong MINGHUNG Machinery de painéis à base de madeira Co., Ltd China Factory e fabricante de conjuntos completos de máquinas de madeira compensada e máquinas de folheado. Com muitos anos de experiência em produção, tecnologia avançada de produção, trabalhadores experientes e engenheiros profissionais, podemos oferecer a você as máquinas adequadas, boas e fortes para você.

Machines include:Veneer production line(Log debaker,Veneer peeling machine, Log loader,Automatic stacker),Blade sharpener,Veneer patching machine,Veneer dryer machine(Veneer roller dryer, Veneer mesh dryer, Veneer press dryer), Veneer gluing machine,Plywood lay-up machine, Veneer jointing machine, Plywood cold press, Hot press machine,Plywood edge trimming cutting machine, Máquina de lixamento e calibração, máquina de cair de madeira compensada, mesa de elevação e assim por diante.