I. painéis de madeira projetados

1. D efinição

Os painéis de madeira projetados são produtos de placa composta fabricados a partir de fibras de madeira ou não-madeira através de processos, incluindo separação mecânica, secagem, aplicação adesiva, formação e prensagem a quente.

Vantagens principais:

Substitua madeira sólida, aliviando a escassez de recursos de madeira

Grandes dimensões, estrutura uniforme, deformação mínima

Aprimoramentos funcionais possíveis (resistente a chamas/umidade resistente a umidade/antibacteriana)

2. Tipos principais de painéis de madeira projetados

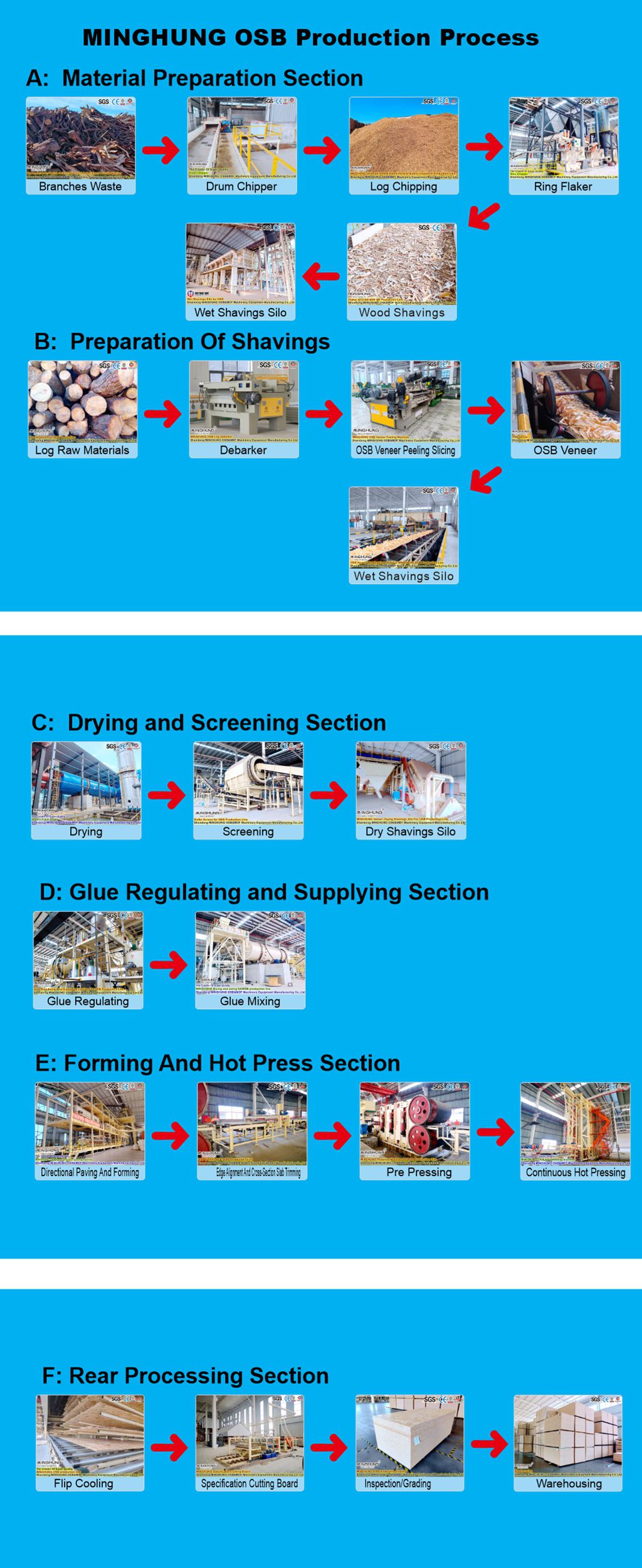

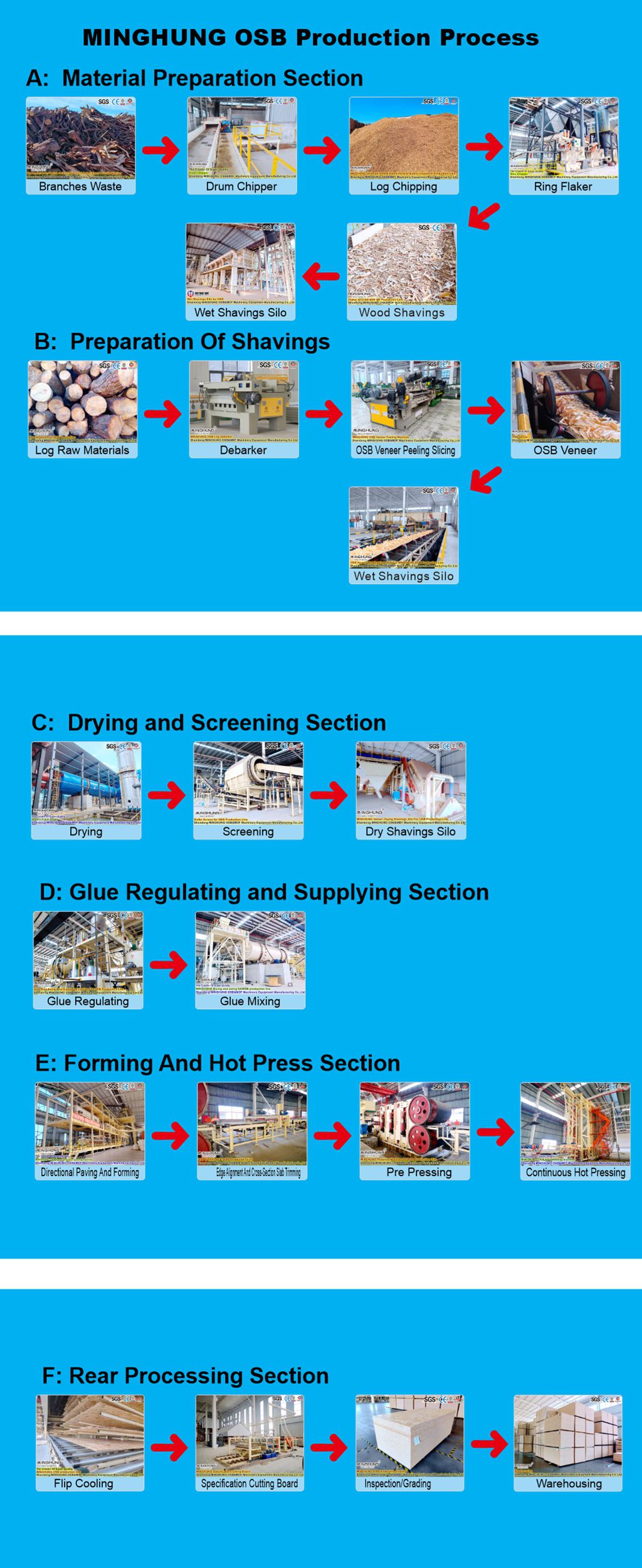

2.1 Classificação por matéria -prima e processo

Tipo | Matéria-prima | Característica estrutural | Densidade (kg/m³) |

Madeira compensada | Facetas de corte rotativo | Camadas cruzadas com números ímpares | 450-650 |

Fibraboard | Fibras de madeira (refinadas para polpa) | Homogêneo, não camada | Quadro duro> 800 |

MDF 600-800 |

Softboard <450 |

Quadro de partículas | Flocos de madeira/batatas fritas | Superfície fina + partículas de núcleo grossas | 550-750 |

OSB | Fios (proporção de largura de comprimento> 3) | Fios de superfície orientados longitudinalmente + núcleo orientado para cruz | 600-680 |

Blockboard | Tiras de madeira sólidas + faces de folheado | 'Sandwich ' estrutura do núcleo | 450-550 |

2. 2 Classificação funcional

Painéis estruturais (por exemplo, compatível com OSB com ASTM D1037)

Substratos decorativos (por exemplo, MDF para sobreposições de verniz de PVC/madeira)

Painéis Especiais: Retardente de Flames (Índice de Oxigênio> 30%), Resistente à umidade (inchaço da espessura <10%)

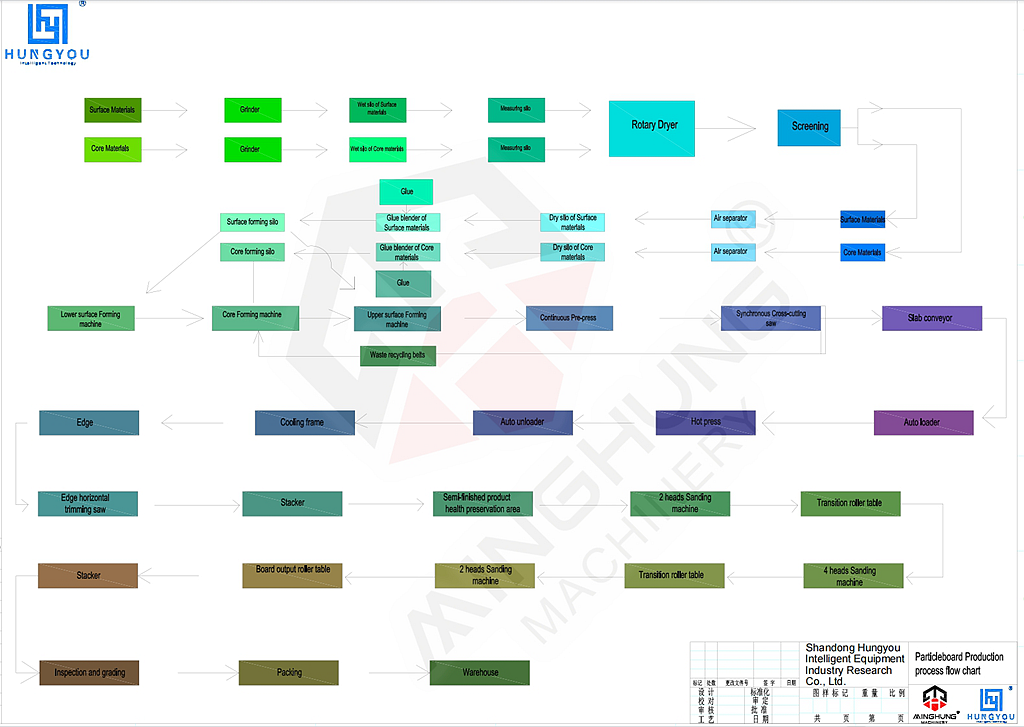

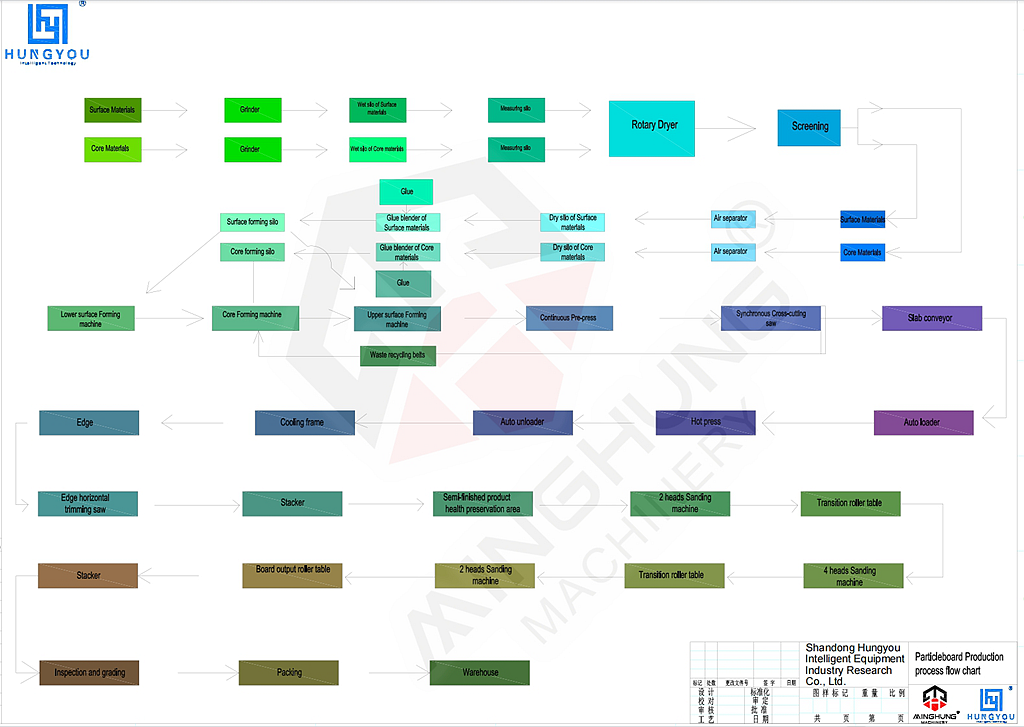

3. Processo de produção de painel de madeira projetado

Logs-> Debarking & Chipping-> Preparação de fibras/partículas-> Secagem-> Mistura adesiva-> Formação-> PREPARAÇÃO-> Pressionamento a quente-> resfriamento-> Aparar e lixar-> Classificação e embalagem

Principais detalhes do processo

Processo | Requisitos técnicos | Exemplos de equipamentos | Pontos de controle de qualidade |

Preparação de matéria -prima | Umidade da madeira <8% | Drum Chipper / Refiner | Taxa de tamanho de partícula qualificada> 95% |

Mistura adesiva | Cobertura adesiva> 90% | Liquidificador | Conteúdo de resina sólida: 8-12% |

Formação | Desvio de densidade <± 3% | Estação mecânica/de formação de ar | Gradiente de densidade longitudinal |

Pressionamento quente | Temp: 180-220 ℃, pressão: 2-5MPa | Imprensa plana contínua / multi-abertura da imprensa | Tempo de cura = espessura × 1,2 min/mm |

Pós-processamento | Remoção de lixamento: 0,2-0,5 mm/face | Lixadeira larga | Tolerância à espessura: ± 0,1 mm |

Ⅱ. Tecnologia central da imprensa plana contínua

1. Definição básica

A imprensa plana contínua é o equipamento principal no painel de madeira (MDF, partícula, OSB). Permite a pressão contínua 24 horas por dia, 7 dias por semana, por meio de transporte de correia de aço, com velocidades de linha atingindo 30-100 m/min-eficiência tripla em comparação com as prensas em lote.

2. Estrutura do núcleo

Sistema de cinto de aço: dois cintos de liga resistentes ao calor (250 ° C) com revestimentos antiaderentes

Platões de aquecimento modular: design segmentado (normalmente 12 a 30 módulos), cada um controlado independentemente:

Pressão hidráulica: 0-10MPa ajustável (zona de entrada> 8MPa, zona de saída <2mpa)

Temperatura: Oil térmico/aquecimento a vapor (180-230 ° C ± 1 ° C)

Controle de espessura:

Scanners a laser monitoram a espessura em tempo real (precisão ± 0,05 mm)

Cilindros hidráulicos de servo ajustam dinamicamente as lacunas de platina

3. Fluxo de trabalho

Matéria-prima seca → formação → pré-pressionamento → Pressionamento a quente contínuo (pressão/temperatura do gradiente) → Corte → resfriamento e empilhamento

Recursos de processo:

Pressionamento de gradiente: alta temperatura/pressão na entrada (ativação rápida de resina), baixa na saída (prevenir springback)

Otimização da densidade: variação de densidade longitudinal <3% (vs.> 8% nas prensas convencionais)

secador

Máquina de formação de tapete

pré-pressão contínua

Imprensa quente contínua

Serra cruzada

Rack de secador

Ⅲ. Integração de tecnologia inteligente

1. Camada de sensor inteligente

Rede multi-sensor:

Câmeras térmicas infravermelhas: monitoramento de campo de temperatura em tempo real (resolução de 0,5 ° C)

Detectores de umidade de microondas: medição online (precisão de ± 0,3%)

Sensores de emissão acústica: detecção de vibração de anomalia

2. Camada de decisão inteligente

Parâmetros de processo auto-otimizador:

Modelos de cura de resina com base no aprendizado profundo ajustam dinamicamente os perfis de temperatura

Estudo de caso: 12% de tempo de imprensa mais curto e 15% de redução de energia para 18mm OSB

Sistema Twin Digital:

A imprensa virtual reflete o status do equipamento físico

Manutenção preditiva: 72 horas de alerta precoce para falhas hidráulicas

3. Camada de execução inteligente

Controle adaptativo:

Direção inteligente do cinto: posicionamento a laser + servo pneumático (precisão ± 0,1 mm)

Compensação de pressão: pressão do módulo de ajuste automático com base nas flutuações do material (resposta <50ms)

4. Arquitetura de ponta da nuvem

Computação de borda: execução de comando em tempo real (<10ms Latência)

Cloud Big Data: Modelos de otimização de trens de dados históricos, permitindo compartilhamento de conhecimento multifactorial

Ⅳ. Vantagens tecnológicas e impacto da indústria

1. Desempenho inovador

Parâmetro | Imprensa convencional | Intelligent Press |

Tolerância à espessura | ± 0,3 mm | ± 0,1 mm |

Consumo de energia | 180-220 kWh/ton | 130-150 kWh/ton |

Mudança de produto | 30-60 minutos | <5 minutos |

2. Aplicações típicas

Produção personalizada: uma linha lida com HDF (2,5g/cm³) e partículas leves (0,6g/cm³)

Fabricação zero de defeitos: a IA Vision detecta falhas de superfície (> 99,2% de precisão)

Gerenciamento de pegada de carbono: Energia em tempo real/rastreamento de carbono para produção verde

Para obter mais informações, entre em contato conosco, responderemos rapidamente e ofereceremos vídeos de trabalho com você.

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com