|

Configuração de equipamentos de linha de produção

A produção de partículas de alta resistência e resistente a rachaduras com uma capacidade anual de 100.000 m³ requer uma linha de produção completa com tecnologia avançada, um alto grau de automação e coordenação precisa entre todas as seções.

Toda a linha de produção pode ser dividida em seis sistemas principais: preparação de matéria -prima, preparação de partículas, secagem e classificação, colagem e mistura, formação e prensagem e acabamento.

1. Sistema de preparação de matéria -prima

Drum Chipper : Usado para lascar toras cruas, galhos e outros materiais de madeira em lascas de madeira que atendem aos requisitos de processo. Sua capacidade deve corresponder às seções subsequentes, exigindo alta taxa de transferência e tamanho de chip uniforme.

Debarker (se estiver usando logs inteiros): remove a casca, que afeta adversamente a força da placa e o desempenho da ligação. Este é um pré-requisito para garantir conselhos de alta qualidade.

Tela do chip: telas as fichas produzidas, permitindo que os chips aceitos prossigam para o próximo estágio, enquanto os chips de tamanho grande são enviados de volta para chipping.

2. Sistema de preparação de partículas - o núcleo de alta resistência e resistência a trincas

Flaker de anel: planos as lascas de madeira limpas em flocos de espessura especificada. Esta é uma peça importante do equipamento que determina a qualidade da morfologia das partículas. Excelente forma de partícula, espessura uniforme e superfícies lisas são essenciais para alcançar 'alta resistência ' e 'resistência à crack. '

Mill/refinador de partículas: usado para produzir partículas mais finas para a camada central, alcançando a 'estrutura graduada', onde partículas de superfície fina garantem a suavidade e as partículas mais grossas das partículas do núcleo.

Sistema de triagem de partículas: um estágio extremamente importante. Telas vibratórias de vários decks separam as partículas com precisão nas frações de superfície e camada de núcleo. A separação mais precisa resulta em uma estrutura de seção transversal mais racional da placa, maior qualidade da superfície e resistência mais forte.

3. Sistema de secagem e classificação

Secadores de tambor rotativos: normalmente, três estão equipados (um para partículas de superfície, uma para partículas de núcleo, uma em espera). Eles reduzem com precisão o teor de umidade das partículas de ~ 40%-60%a 2%-4%. A estabilidade de secagem afeta diretamente a colagem subsequente e a qualidade da placa.

Sifter do vento: remove ainda mais impurezas e multas em excesso após a secagem, garantindo o uso adesivo eficiente e a força da placa.

sistema de secador

tela vibratória

4. Sistema de colagem e mistura

Sistema de pesagem: mede com precisão o peso das partículas de superfície seca e do núcleo para saída contínua e estável.

Cozinha de cola: usada para preparar e armazenar adesivos (normalmente modificados resina de uréia-formaldeído ou MDI). O uso do adesivo MDI pode melhorar significativamente a resistência e a força da umidade, mas a um custo mais alto.

Liquidificadores de alta velocidade: usados para aplicar o adesivo às partículas de superfície e núcleo separadamente. A tecnologia de pulverização atomizada garante que o adesivo reveste uniformemente cada partícula. É essencial para garantir a força interna da união e prevenir a delaminação.

5. Sistema de formação e prensagem - o 'coração ' da linha de produção

Antigo mecânico: usa um sistema de formação de várias cabeças para obter formação de estrutura graduada (fino-fino fino). Isso forma a base da estrutura da placa de alta resistência e resistente a trincas.

Pré-pressão contínua: inicialmente comprime o tapete fofo para remover o ar, facilitar o transporte e impedir o colapso do tapete que entra na imprensa.

Imprensa contínua: este é o equipamento principal absoluto para alcançar a capacidade anual de 100.000 m³ e a alta qualidade. Comparados às prensas multi-abertura, as prensas contínuas oferecem maior eficiência, densidade uniforme, resistência longitudinal e transversal consistente, superfícies extremamente suaves e baixo tensão residual, reduzindo bastante o risco de deformação e rachaduras. Seu comprimento e abertura devem ser projetados com precisão com base na capacidade e na espessura do produto.

Máquina de formação de tapete

pré -imprensa

Máquina de prensa contínua

6. Sistema de acabamento

Resfriamento e refrigerador de estrela: esfria as placas pressionadas a quente à temperatura ambiente, curando o adesivo e liberando estresse interno para evitar a deformação.

Stacker: empilha automaticamente as placas resfriadas.

Linha de lixamento: geralmente emprega uma lixadeira de cheiro largo com várias cabeças (por exemplo, 6-8 cabeças) para controlar com precisão a espessura e a suavidade final da placa, fornecendo um substrato perfeito para processamento adicional.

SAW CURT-CUT: SAWs a tira de placa produzida continuamente nos tamanhos necessários.

Sistema de controle de qualidade: equipamento de detecção on-line (por exemplo, perfil de densidade contínua) monitora a distribuição de densidade da diretoria em tempo real, garantindo uma qualidade consistente para cada placa.

rack de secador

Sander

serra cruzada

Resumo: Principais equipamentos e processos para alcançar 'Propriedades de alta resistência e rachaduras '

1. Produção de partículas de alta qualidade (Flaker + Triagem): Partículas uniformes são a base.

2. Classificação e formação precisas (triagem + antigas mecânicas): cria a estrutura graduada ideal - o material da superfície da fina garante a suavidade, o material do núcleo grosso fornece força.

3. Adesivos de alto desempenho (sistema de colagem com capacidade de MDI): o uso de resinas modificadas ou MDI melhora as propriedades mecânicas e a resistência à umidade.

4. Pressionamento contínuo (prensa contínua): garante uniformidade de densidade extrema e estresse residual mínimo, resolvendo fundamentalmente problemas de rachaduras e deformação.

5. Resfriamento e condicionamento precisos (estrela de refrigeração): libera estresse interno e estabiliza o desempenho da placa.

|

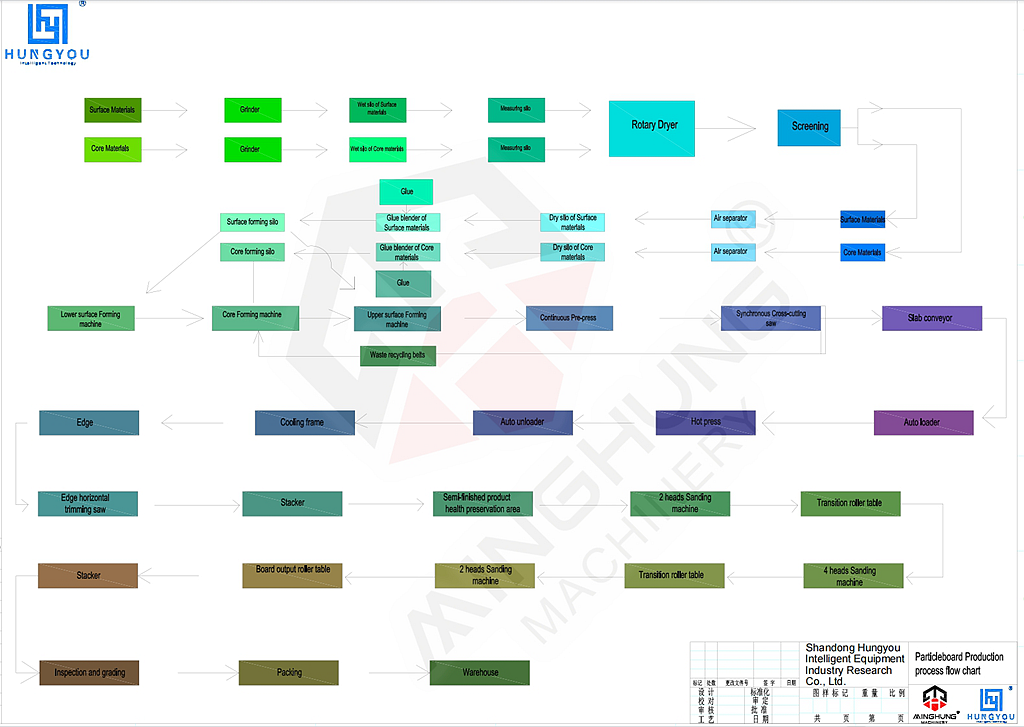

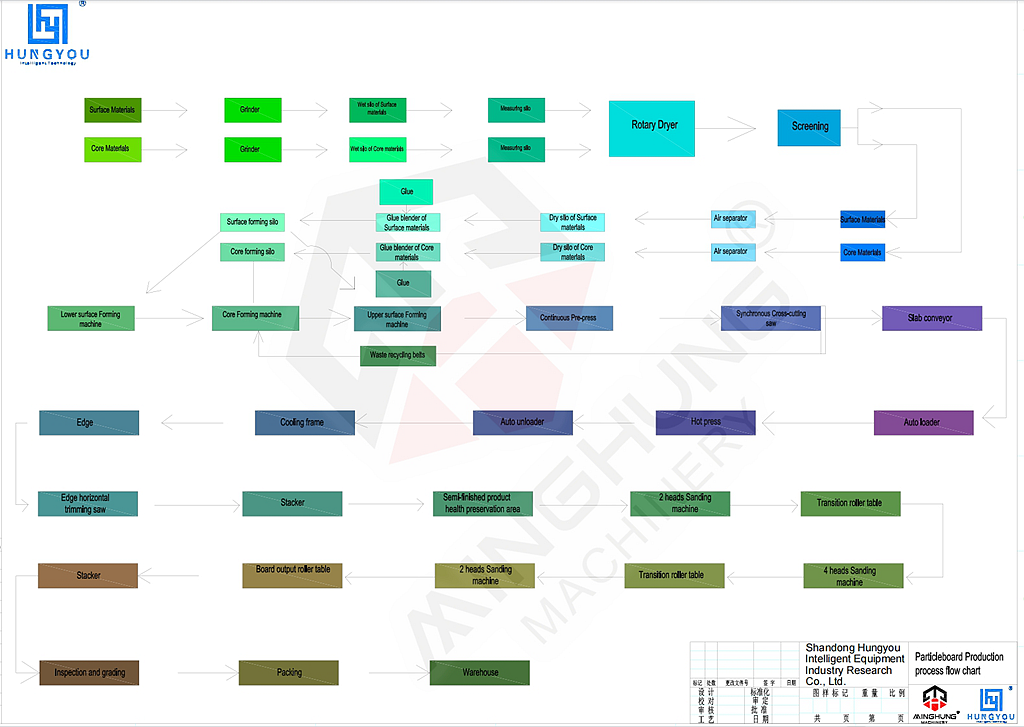

Processo de produto

Esse processo de produção é altamente automatizado e contínuo, projetado para garantir que o quadro de partículas possua alta resistência e excelente resistência a trincas. Os princípios principais envolvem manuseio preciso de matéria -prima, morfologia ideal de partículas, formação de estrutura graduada e prensagem quente uniforme e estável.

1. Preparação de matéria -prima

Torros crus ou resíduos de madeira (por exemplo, batatas fritas, aparas) são processadas através de debarking e lascas para produzir lascas de madeira limpas que atendem às especificações técnicas.

2. Preparação e triagem de partículas

As lascas de madeira lavadas são alimentadas em um lampe de anel para serem planejadas em partículas de tamanhos específicos.

Esta é uma etapa crítica. As partículas são separadas com precisão em partículas de superfície fina e partículas mais grossas por um sistema de triagem de vários decks. Isso estabelece as bases para a 'estrutura graduada, ', que é central para a alta resistência e resistência a trincas.

3. Secagem

As partículas de superfície e núcleo são enviadas para os secadores de tambor rotativos separadamente para ter seu teor de umidade com precisão e uniformização de 40% -60% para 2-4% de status de seque do forno. A secagem consistente é crucial para a coloração subsequente.

4. Colando e misturando

As partículas secas são pesadas com precisão e depois alimentadas em liquidificadores de alta velocidade.

O adesivo (resina de uréia-formaldeído tipicamente modificado ou MDI) é pulverizado uniformemente nas partículas através de bicos de atomização. Diferentes receitas ou quantidades adesivas podem ser usadas para camadas de superfície e núcleo para obter desempenho ideal.

5. formação e pré-pressionamento

As partículas de superfície e núcleo coladas são formadas por um antigo mecânico em um tapete solto, com uma estrutura graduada ideal de 'fino fino' 'em uma placa em movimento.

O tapete então entra em uma pré-pressão contínua para a compactação inicial, que remove o ar, aumenta a densidade, fornece força inicial para o transporte e impede o colapso do tapete que entra na imprensa principal.

6. Pressionamento a quente

O tapete pré-pressionado entra na prensa contínua. Esta é a seção central da linha de produção.

O tapete é continuamente comprimido em uma placa densa sob parâmetros de temperatura, pressão e tempo. A imprensa contínua garante extrema uniformidade na distribuição de densidade, força consistente nas direções de comprimento e largura e tensão residual mínima, aumentando significativamente a resistência à deformação e rachaduras.

7. resfriamento, corte e empilhamento

A placa pressionada a quente deve ser imediatamente resfriada em um refrigerador estrela ou semelhante para curar o adesivo, liberar tensão interna, estabilizar dimensões e evitar deformação.

A placa contínua resfriada é aparada nos tamanhos necessários por serras cruzadas e de borda e depois empilhada automaticamente por um empilhador.

8. Lixando e inspeção

As placas empilhadas e condicionadas são lixadas com precisão por uma lixadeira de cinto larga de várias cabeças para garantir altos padrões de tolerância à espessura e suavidade da superfície, fornecendo um substrato perfeito para decoração.

Finalmente, as placas são inspecionadas por sistemas de controle de qualidade (por exemplo, perfil de densidade on -line), embalados e armazenados após a passagem.

Pontos de processo de chave: chips de alta qualidade, controle preciso da morfologia das partículas, formação de estrutura graduada, aplicação uniforme de cola, prensa contínua pressionamento a quente e liberação de tensão suficiente garantindo coletivamente as propriedades de alta resistência e rachaduras do produto final.

|

Aplicativo

Devido às suas propriedades mecânicas excepcionais, estrutura estável, excelente resistência à umidade e capacidades de anti-deformação, o quadro de partículas resistentes a trincas de alta resistência tem uma gama de aplicações mais ampla do que o quadro de partículas padrão, penetrando profundamente em campos com requisitos de desempenho de material rigoroso.

1. Fabricação de móveis

Móveis e armários personalizados de ponta: usados para corpos de armário, painéis laterais, prateleiras e núcleos de portas. Sua alta resistência e resistência a trincas garante a estabilidade e a durabilidade a longo prazo sob carga (por exemplo, livros, pratos) e uso frequente, impedindo a flacidez, deformação ou afrouxamento articular.

Móveis para escritórios e comerciais: usados para partições de escritório, estações de trabalho, mesas de recepção e unidades de exibição de varejo. Suas dimensões estáveis e excelente planicidade da superfície facilitam vários tratamentos de acabamento (por exemplo, laminação de PVC, HPL, facetas naturais), atendendo às demandas estéticas e de durabilidade dos ambientes comerciais.

2. Construção e decoração de interiores

Portas internas e núcleos de portas: serve como material principal para portas de núcleo ou composto, fornecendo um bom isolamento sonoro e propriedades térmicas. Resiste a rachaduras e deformação devido a mudanças de temperatura/umidade, mantendo a planicidade da porta.

Sistemas de parede e teto: usado como substrato para paredes de recursos e painéis de teto. Sua resistência a trincas garante que os materiais de acabamento (por exemplo, drywall, papel de parede, tinta) não rachem devido ao movimento do substrato.

Sublama de piso: Usado como subjamento para laminados ou pisos de madeira de engenharia, fornecendo uma base de nível, sólida e estável que aumenta a sensação geral sob os pés e a resistência ao impacto do piso.

Passos de escada e substratos de corrimão: oferece boa capacidade de carga e resistência ao desgaste, fornecendo suporte estável para embalagem ou acabamento subsequente.

3. Aplicações comerciais e industriais

Ajuste de varejo e showroom: usado para prateleiras, prateleiras de exibição, balcões de check-out e salas de encaixe. Pode suportar o peso das mercadorias pesadas e manter sua aparência em relação ao uso a longo prazo.

Bancos de trabalho industriais e sistemas de armazenamento: usados para fabricar tops de bancada de trabalho, estribos de prateleiras e divisores de armazém. Sua alta capacidade de carga de carga e resistência ao impacto atendem totalmente aos requisitos exigentes de ambientes industriais.

Interiores de veículos: Usados para painéis de parede, painéis de teto e partições em trailers, revestimentos de carga e ônibus, exigindo materiais leves, fortes e resistentes à vibração durante o transporte.

4. Outros campos especializados

Móveis e caixas de eletrodomésticos: serve como painel traseiro ou substrato para caixas de eletrodomésticos, como máquinas de lavar e geladeiras.

Projetos DIY e criativos: sua boa usinabilidade (fácil de cortar, perfurar e banda de borda) e qualidade estável o tornam popular entre entusiastas de bricolage e estúdios de madeira para criar vários móveis e itens criativos.

Resumo das vantagens principais:

O valor central do quadro de partículas resistente a rachaduras de alta resistência está em sua confiabilidade e versatilidade. Ele fornece aos clientes uma solução econômica que atinge um equilíbrio perfeito entre capacidade de suporção de carga, durabilidade, estabilidade dimensional e trabalhabilidade, tornando-a uma escolha ideal para a fabricação de móveis, reforma comercial e aplicações industriais de médio a ponta.

|

perfil de companhia

Somos fábricas profissionais da China e fornecedor da máquina de fabricação de placas OSB, máquina de fabricação de MDF/HDF e máquina de fabricação de quadro de partículas/flakeboard. Qualquer que seja qual tamanho, espessura, capacidade que você deseja fazer e quaisquer que tipos de matérias -primas você usa, nossa equipe profissional pode oferecer uma solução adequada e boa para você.

De A a Z, de matérias -primas ao painel final de madeira, podemos oferecer a você todas as máquinas necessárias. Incluindo: picador de madeira, falhas, grisalho de disco, lampejo de anel, secador de tambor rotativo, rastreador vibratório, dosagem de cola e sistema de aplicação, refinador, linha de frutas de tapete, pré-prensa contínua, serra de corte cruzado síncrono, linha de máquinas de camadas multi-camadas, quentes, pressiona a linha de machine de arestas de borda automática, etc.

|

Pacote e transporte

|

Exposição

Participamos regularmente de exposições da indústria internacional com base nas necessidades de desenvolvimento de negócios e clientes da empresa. Por um lado, isso nos ajuda a mostrar a força de nossa empresa e expandir novos clientes. Por outro lado, visitamos os clientes existentes para obter visitas de acompanhamento, aumentando assim o vínculo entre eles.

Reivindique seu layout gratuito de linha PB! Obtenha o design da planta de ponta a ponta da preparação da fita ao lixamento. Receba o plano de fábrica 3D dentro de 30 dias.