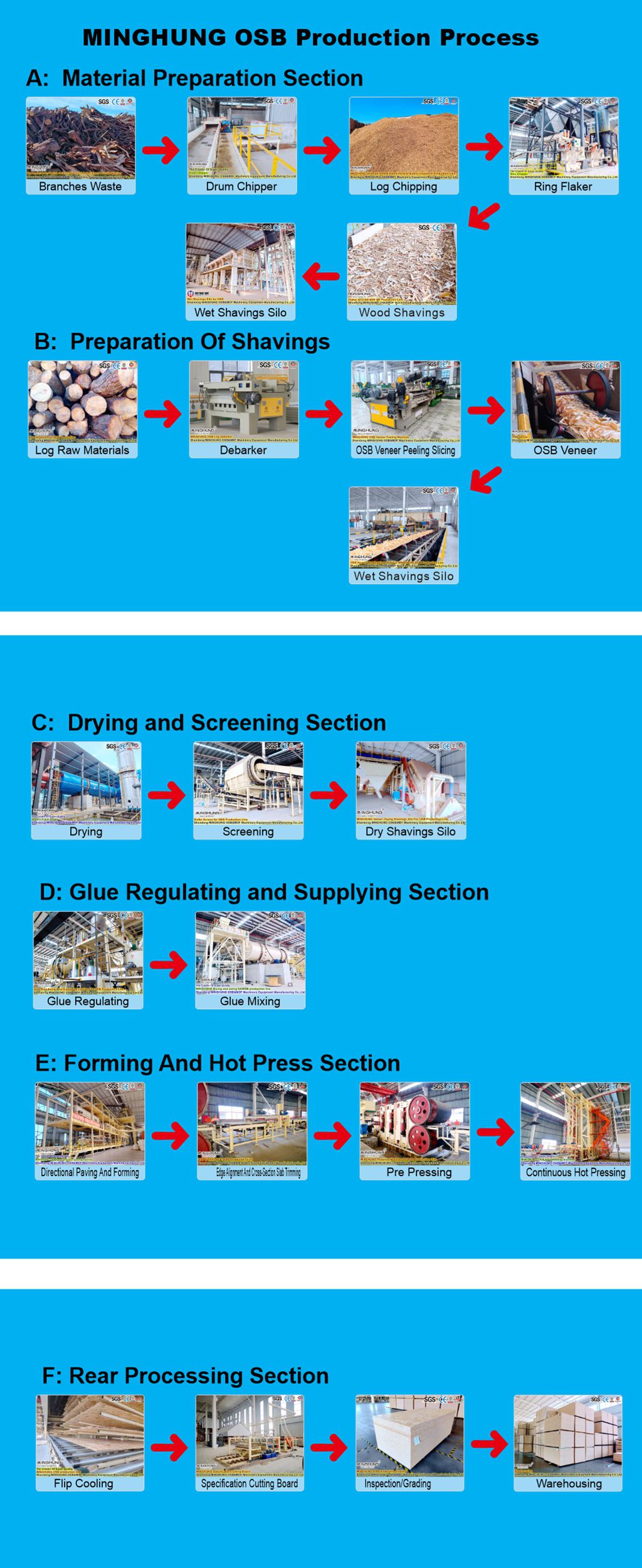

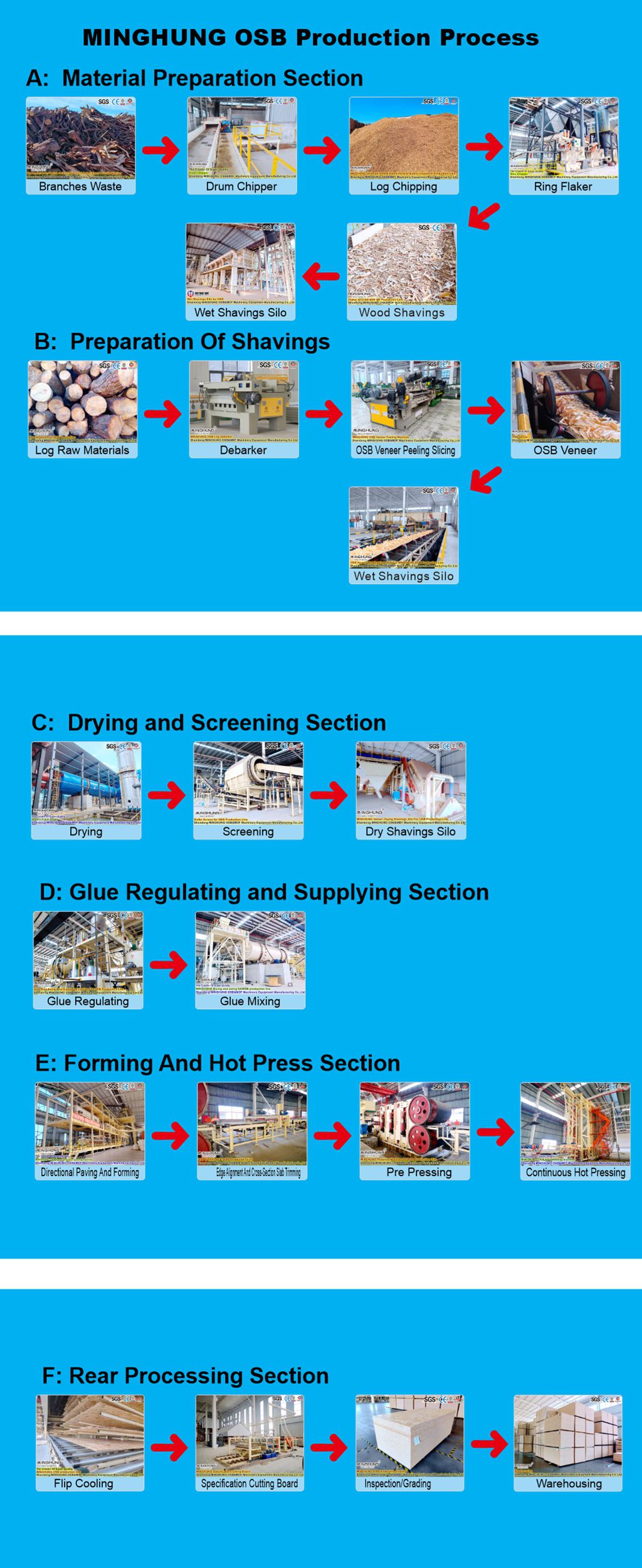

Iii. Equipamento de 1000m³/dia

1. Processamento de matéria -prima

Anel debarker

Desempenho: taxa de debarking ≥99%, diâmetro de toras 30-300mm

Componentes:

▸ Cortador rotativo hidráulico (2 × 132kW)

▸ Blades de liga resistente ao desgaste (HRC58-62)

▸ Sistema de compensação de pressão automática

Capacidade: 25t/h por unidade

Flaker de disco

Desempenho: taxa de fita qualificada ≥90% (L: 80-120mm, t: 0,4-0,7mm)

Componentes:

▸ Ø1200mm Disco endurecido (280rpm)

▸ Sistema de alimentação hidráulica (impulso de 120kn)

▸ Módulos de peneira (telas φ8/12/16mm)

Recurso: mecanismo de lâmina de mudança rápida (≤15min/ferramenta)

2. Secagem e triagem

Secador rotativo com passagem tripla

Desempenho: evaporação da água 10T/h, MC final 3 ± 0,5%

Componentes:

▸ 304 Tambor de aço inoxidável (Ø3.2m × 24m)

▸ Biomassa queimador (≥3500kcal/kg)

▸ Ciclone + lavador úmido (poeira ≤30mg/nm³)

Controle: sensores de entrada/saída ligados a amortecedores (± 2 ℃)

Sifter de vários decks

Desempenho: Remoção de multas ≥95%, taxa de transferência 35T/H

Componentes:

▸ Telas de poliuretano de 3 camadas (malha 4/8/12mm)

▸ Motores de vibração dupla (2 × 18.5kn Force)

▸ Controle de velocidade VFD (amplitude 3-8mm)

3. Mistura e formação

Sistema de resina de alta pressão

Desempenho: precisão da dosagem de cola ± 0,3%, utilização do MDI ≥98%

Componentes:

▸ Tanque de componente duplo (com jaqueta térmica)

▸ Bicos assistidos pelo ar (tamanho da gota de 50-80μm)

▸ Visco de viscosímetro online (controle de diluição em tempo real)

Alinhador planetário de 4 cabeças

Desempenho: Formação de velocidade 100㎡/min, orientação 0-90 ° Ajustável

Componentes:

▸ Rolos de espalhador planetário (4 unidades independentes de VFD)

▸ Scanner de densidade a laser (resolução de 1 mm)

▸ Ajuste do raspador hidráulico (resposta <10s)

4. Pressionamento a quente

8 de abertura de 8 de abertura

Desempenho: velocidade 3-15m/min, pressão 0-6MPA Índice

Componentes:

▸ 32 zonas hidráulicas (375kn/cilindro)

▸ Corrente de aço de alta temperatura (1,8 mm de espessura, 1200N/mm² de tração)

▸ Aquecimento de óleo térmico de 12 zonas (150kW/zona)

Tecnologia principal:

▸ Corrente-rastreamento automático (precisão de ± 0,5 mm)

▸ Monitoramento a laser Gap (amostragem de 100Hz)

5. Seção de acabamento

Serra de corte em quad-borda

Desempenho: 15s/ciclo de corte, erro de comprimento ≤0,3 mm

Componentes:

▸ Lâminas de serra com ponta de carboneto (Ø650mm, 72t)

▸ Servo Rail de posicionamento (± 0,05mm Repetibilidade)

▸ Sistema de coleta de poeira (≥99% de eficiência)

Linha de lixagem de 8 cabeças

Desempenho: profundidade de lixamento 0,1-2,0 mm, Ra≤5μm de superfície

Componentes:

▸ 4 rolos de lixagem grossa (40-80 areia)

▸ 4 cintos de lixamento fino (120-240 Grit)

▸ Medidor de espessura de contato (± 0,01 mm de precisão)

4. Ajuste da espessura on-line

✅ Soluções de controle em tempo real:

1. Controle de altura da formação: ajuste hidráulico do raspador alinhador (faixa de 9-22mm, resposta <3min)

2. Pressione Sincronização:

Calibração automática de lacunas (precisão do motor servo 0,01 mm)

Otimização automática do perfil de pressão (por exemplo, 4,5mpa para 22mm vs 2,8mpa por 9mm)

3. Landing Compensation: Grading automático com base no medidor de espessura (correção de tolerância a ± 0,3 mm)

V. Recursos de personalização

Dimensão | Faixa padrão | Personalização estendida |

Grossura | 9/18/22mm | 6-40mm (incrementos de 1 mm) |

Largura | 1220-2440mm | 600-2800mm |

Comprimento | 2440-5500mm | 1000-8000mm |

Especial | - | Conselhos de umidade/retardador de fogo (formaldeído ≤0,03mg/m³) |

Ⅵ .Tecnologia de ajuste de espessura

✅ 9 → 22mm Procedimento de troca:

1. Formando ajuste:

Altura do raspador de 4,5 mm → 1,8 mm

Fluxo de fita reduzido em 45% (controle VFD)

2. Pressione Reset:

Pressão de 4,5MPa → 2,8MPa

Tentação da zona: zona frontal ↑ 210 ℃, zona traseira ↓ 190 ℃

3. Lixando compensação:

Lixagem grossa +0,5 mm

Os cintos finos mudaram para 240 coragem

Limites de personalização

Parâmetro | Limite físico | Solução técnica |

Min Largura | 600 mm | Cabeça de formação estreita + Edge Press |

Comprimento máximo | 8000mm | Sistema de aceleração da placa (erro de sincronização ≤0,1%) |

Retardador de incêndio | Oi≥30% | Unidade de injeção de resina dedicada (12-15% do complemento) |

Ultra-Thin | Espessura de 6 mm | PRÉ-PREPAÇÃO DE PREPARA DE INTERIDADE (pressão de 1500N/mm de linha) |

Anotação técnica profunda

1. Projeto da eficiência térmica da torre de secagem

Adotando troca de calor de contra-fluxo de três canais:

▸ Canal 1 (zona de alta temperatura): Gás de combustão de entrada a 350 ℃ → Sawdust um teor de umidade reduzido de 45% para 20%

▸ Canal 2 (zona de temperatura média): 180 ℃ Evaporação equilibrada → Teor de umidade 20% → 8%

▸ Canal 3 (zona de baixa temperatura): 120 ℃ Secagem lenta → Conteúdo final de umidade 3 ± 0,5%

2. Controle contínuo da precisão da máquina de imprensa

Cadeia de resposta de ajuste de espessura:

Dados do medidor de espessura → Siemens plc → válvula servo hidráulica (tempo de resposta 80ms) → deslocamento do cilindro particionado

Durante a produção de placas de 22 mm:

▸ Zonas de pressão 1-3: Zona de alta pressão (4,5MPa, 210 ℃) para configuração de espessura rápida

▸ Zonas de pressão 4-6: zona de pressão média (3,2mpa, 200 ℃) para curar a camada adesiva

▸ Zonas de pressão 7-8: zona de baixa pressão (1,8MPa, 190 ℃) para liberação de estresse

3. Dados de verificação de produção personalizados

Projeto personalizado | Desempenho medido |

Placa ultra larga de 2800 mm | Desvio de densidade ≤ 2,8% (largura total) |

Produção fina de 6 mm de produção contínua | Resistência à tração da placa ≥ 18MPa (EN 319 Standard) |

Placa retardante da chama (OI 32%) | Emissão de formaldeído 0,025mg/m³ (f ★★★★ Grau) |

SHANDONG MINGHUNG Máquinas de painel baseadas em madeira é a fábrica profissional da China e fornecedor da máquina de fabricação de placas OSB, máquina de fabricação de MDF/HDF e máquina de fabricação de quadro de partículas/flakeboard. Qualquer que seja qual tamanho, espessura, capacidade que você deseja fazer e quaisquer que tipos de matérias -primas você usa, nossa equipe profissional pode oferecer uma solução adequada e boa para você.

De A a Z, de matérias -primas ao painel final de madeira, podemos oferecer a você todas as máquinas necessárias. Incluindo: picador de madeira, falhas, grisalho de disco, lampejo de anel, secador de tambor rotativo, rastreador vibratório, dosagem de cola e sistema de aplicação, refinador, linha de frutas de tapete, pré-prensa contínua, serra cruzada síncrona, serra cruzada, linha de máquina de camadas múltiplas de camadas quentes /contínua linha de aterramento de borda automática automática

Em diferentes condições, como matérias -primas diferentes, espessura do painel e capacidade diferentes, tipos de cola diferentes, toda a linha de produção pode ser diferente.

Envie seus requisitos de tamanho para um plano de capacidade e cotação personalizada.

Nossos contatos:

Whatsapp: +86 18769900191 +86 15589105786 +86 18954906501

E -mail: osbmdfmachinery@gmail.com