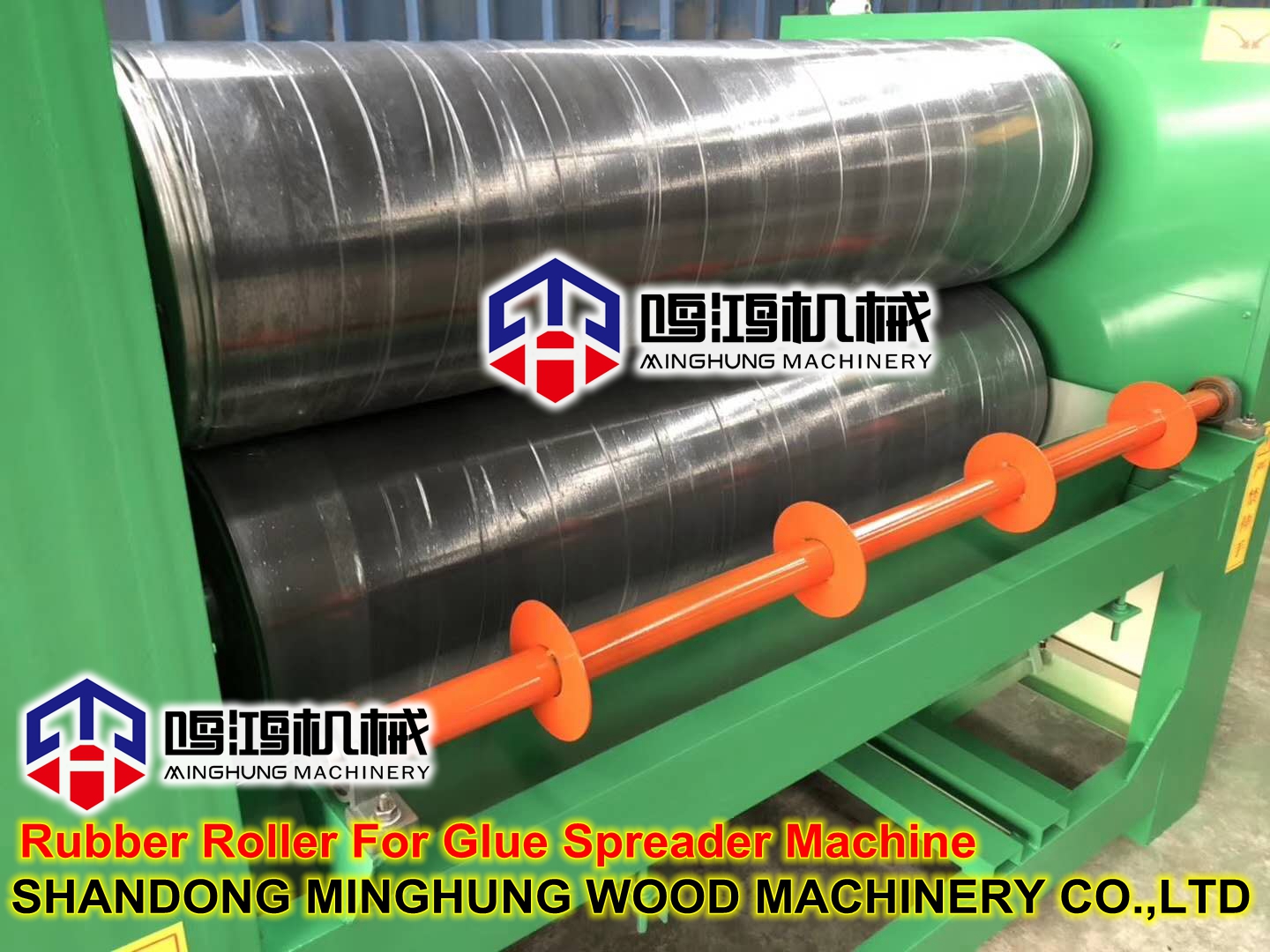

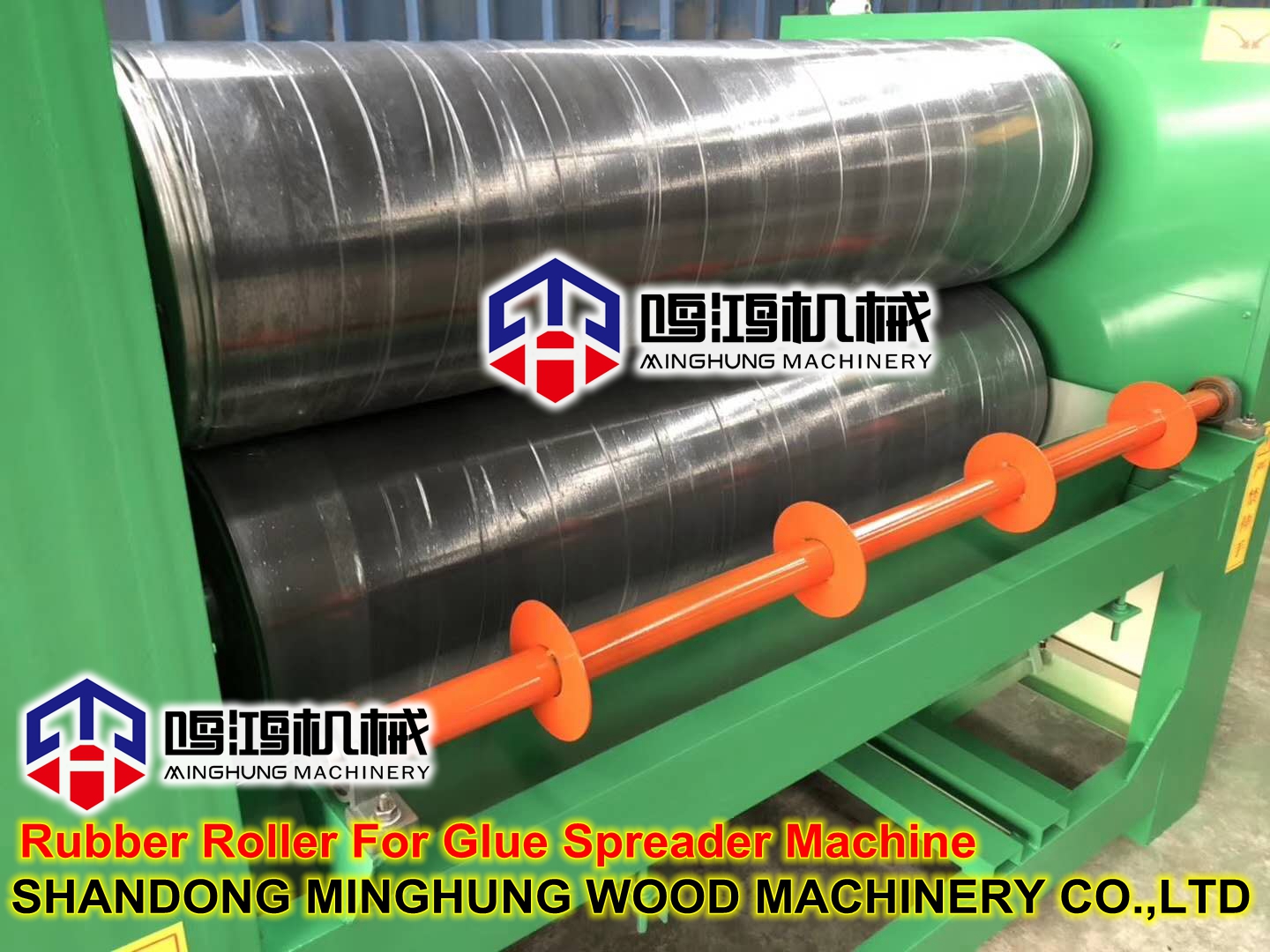

1. Características e tipos de rolos de borracha de poliuretano

1. Características e tipos de rolos de borracha de poliuretano

Rolo de borracha de poliuretano fundido é um tipo de rolo de borracha que é fundido com borracha de poliuretano líquido.Comparado com rolos de borracha comuns, possui maior resistência mecânica, excelente resistência ao desgaste e excelente resistência à compressão;uma ampla gama de dureza, ainda alta elasticidade sob alta dureza;alto acabamento superficial;excelente desempenho de processamento;Sua adesão também é muito maior que a da borracha comum, sendo mais adequada para uso em uma determinada velocidade de linha e alta pressão.Recentemente, o desenvolvimento de rolos de borracha de poliuretano é muito rápido, e um grande número de rolos de borracha comuns usados no passado foram substituídos por novos rolos de borracha de poliuretano.Os rolos de borracha de poliuretano fundido são geralmente divididos em três tipos: tipo poliéster, tipo poliéter e tipo policaprolactona.De um modo geral, o tipo de poliéster é usado principalmente para rolos de borracha com dureza média e baixa.Possui altas propriedades físicas e mecânicas e boa resistência a solventes, sendo frequentemente utilizado na indústria de metais não ferrosos.O tipo de poliéter é usado principalmente para rolos de borracha de alta velocidade e alta dureza.Possui boa resistência à água, excelente resistência a baixas temperaturas e bom desempenho de processo.Comumente usado na fabricação de rolos de desenho, rolos de impressão, etc. O tipo policaprolactona tem excelentes propriedades abrangentes, resistência a baixas temperaturas e resistência à hidrólise, e é frequentemente usado como rolos de pressão e rolos de borracha com altos requisitos.

2. Os requisitos básicos dos rolos de borracha para materiais de poliuretano:

(1) Os indicadores de desempenho físico e mecânico exigidos por vários rolos de borracha devem ser atendidos;

(2) Deve ter boa adesão com o núcleo para atender aos requisitos do processo de colagem e moldagem;

(3) A dureza do rolo de borracha deve atender aos requisitos e a dureza da superfície do rolo deve ser uniforme;

(4) Sem bolhas, impurezas e danos mecânicos na superfície.

3. O principal desempenho técnico do rolo de borracha

(1) Dureza: valor de referência de dureza de vários rolos de borracha

(2) Requisitos de superfície: De acordo com o uso específico, alguns requerem superfície lisa ou processamento ou tratamento especial.

(3) Relação de altura média: a diferença entre o diâmetro da parte central do rolo de borracha e o diâmetro da borda final.Sua função é compensar a deflexão e deformação do rolo de borracha fino durante a operação, e a taxa média e alta do rolo de borracha aumenta com o aumento do comprimento do rolo de borracha.

4. Pré-tratamento do núcleo da bobina de metal:

(1) Limpe cuidadosamente a superfície do núcleo do rolo para remover manchas de óleo, lubrificantes e orgânicos produzidos por ligações metálicas.A solução de limpeza pode ser solvente de limpeza comum ou tricloroetileno.

(2) Remova cuidadosamente a ferrugem ou óxido na superfície do núcleo do rolo.Tratamento de jateamento comumente usado: abrasivos de alumina de malha 80-100 são recomendados para núcleos de rolos de aço carbono;Abrasivos de malha 140-320 são recomendados para jateamento úmido de núcleos de rolos de alumínio.Após o jateamento, a superfície deve ser limpa com solvente.Remova a poeira residual.Para um bom efeito de ligação, os núcleos dos rolos de aço carbono devem ser colados dentro de 4 horas após o jateamento, e os núcleos dos rolos de alumínio podem ser colados dentro de 72 horas após o jateamento.

(3) Aplique cuidadosamente um adesivo adequado (como NA-1, chcmlock-218, Thixon422, etc.), depois de aplicar o adesivo, o núcleo do rolo deve ser seco ao ar seco por 20 minutos e a 90±10 ℃ de tratamento por 1 hora e, em seguida, a operação de conversão da CPU.

Em segundo lugar, o processo de produção do rolo de borracha

Processo de produção

(1) Exemplo de preparação de pré-polímero

① Desidratação de poliéster poliol (em uma caldeira de desidratação): poliéster com Mn2000 (valor de hidroxila 53-59, mgKOH/g, ponto de fusão 40-50°C) é aquecido e derretido em uma chaleira de aço inoxidável ou esmalte com agitação, temperatura de desidratação 100-140 ℃ (poliéter 100-110 ℃), desidratação a vácuo com pressão residual de 5 mmHg por 30-60 minutos, de modo que o teor de água seja inferior a 0,05% (a desidratação pode ser observada no visor).Para desgaseificar totalmente o líquido no tanque, o dispositivo de agitação pode ser ligado e desligado intermitentemente e, após um período de vácuo, o aquecimento do tanque de reação pode ser interrompido para reduzir a temperatura do material para 70-80 ° C.

② Síntese de pré-polímeros (realizada em caldeira de reação);o desempenho do produto depende das matérias-primas utilizadas e suas proporções e técnicas de processamento.Primeiro selecione as matérias-primas apropriadas de acordo com os requisitos de desempenho, como temperatura, tensão, meio de contato e vida útil e, em seguida, selecione a proporção apropriada e as condições do processo de acordo com a dureza necessária (como temperatura de mistura, tempo de vazamento e desmoldagem e condições de vulcanização, etc.) .A fim de garantir a qualidade do pré-polímero, a desidratação do poliéster e a síntese do pré-polímero não são preferencialmente realizadas na mesma caldeira, e a reação de síntese do pré-polímero é realizada sob a proteção de nitrogênio seco.Para evitar reação violenta e aumento rápido de temperatura, um dispositivo de resfriamento deve ser fornecido.Sequência de alimentação sugerida: adicione primeiro o TDI e depois o poliéster.Se a reação for severa, o poliéster pode ser adicionado em etapas para tornar o processo de reação estável e a temperatura de reação fácil de controlar.O pré-polímero sintetizado tem um menor teor de monômeros livres de isocianato e uma estrutura mais regular..Mantenha a 80±5°C, reaja por 1-2 horas e analise o conteúdo do grupo isocianato.Pré-polímeros de marcas nacionais e estrangeiras que atendem aos requisitos também podem ser adquiridos em condições possíveis.

③ Desgaseificação do pré-polímero;desgaseificação por 30-60 minutos a 85±5℃ e pressão residual de 5mmHg.

(2) Derramamento da máquina de derramamento:

① Chave técnica: A máquina de fundição é o equipamento chave na produção de elastômero de poliuretano fundido (CPU).Seus principais requisitos técnicos são os seguintes:

uma.Proporcionalidade precisa e medição estável: bomba de medição de alta precisão com resistência à temperatura e pressão e transmissão de precisão, dispositivos de ajuste e exibição são usados, e sua precisão de medição é ≤0,5%.

b.A mistura é uniforme e não são geradas bolhas de ar.A estrutura especial da cabeça de mistura de alta velocidade é adotada.Quando a viscosidade e a proporção dos dois componentes da solução de estoque são muito diferentes, a mistura pode ser garantida uniformemente, de modo que os produtos produzidos estejam macroscopicamente livres de bolhas de ar e o ajuste seja flexível e operacional.conveniente.

c.A temperatura é estável e precisa: a mudança de temperatura da solução de estoque afetará a viscosidade, pressão, precisão da medição e taxa de mistura da solução de estoque, tornando a qualidade do produto instável.Em particular, o componente B (MOCA) é sólido à temperatura ambiente.Se a temperatura do material estiver muito baixa, ele morrerá e não poderá ser operado.Se a temperatura do material estiver muito alta, ele mudará facilmente de cor e afetará a qualidade do produto.O sistema de circulação de óleo de transferência de calor de aquecimento elétrico comumente usado, aquecendo o líquido bruto, bomba de medição e cabeçote de vazamento, é controlado automaticamente por um controlador de temperatura digital proporcional ao tempo inteligente.

② Processo de vazamento: Adicione MOCA (temperatura de fusão>110 ℃) ao tanque de material B para iniciar o sistema de aquecimento de cada componente, de modo que os materiais A e B atinjam a temperatura necessária e circulem respectivamente.Se necessário, o material A pode ser desgaseificado a vácuo primeiro.Para evitar bolhas no pré-polímero, ajuste a velocidade de rotação e o deslocamento da bomba dosadora de acordo com os requisitos da fórmula, para que os materiais A e B possam atingir a proporção de mistura necessária.Ative o botão de vazamento, então os materiais A e B serão misturados uniformemente na câmara de mistura da cabeça de vazamento por meio de mistura de alta velocidade.Quando a mistura descarregada não contém bolhas na mangueira transparente, ela pode ser despejada no molde (o molde e o núcleo do rolo foram pré-condicionados e pré-aquecidos a 80-110°C).Quando o intervalo de tempo entre os dois vazamentos for longo (mais de 1/2 da vida útil da chaleira), a câmara de mistura deve ser limpa automaticamente com um agente de limpeza (diclorometano ou tricloroetileno) (controlado automaticamente por um controlador de programa de computador).Quando o vazamento parar, as soluções de estoque A e B mudarão automaticamente para seus respectivos estados de circulação e retornarão aos seus respectivos tanques.

(3) Maturação e pós-processamento:

① Vulcanização do molde (vulcanização do modelo), o rolo de borracha é vulcanizado no molde antes da desmoldagem, podendo ser selecionada a sua temperatura o mais alta possível partindo do princípio de que a sua estrutura química não é danificada, de forma a acelerar a extensão da cadeia e reticulação reação, encurtar o tempo de liberação do molde, melhorar a utilização do molde e do equipamento, geralmente 100-200 ℃, 60-120min é apropriado.

② Pós-vulcanização: refere-se ao processo de aquecimento contínuo e vulcanização após a desmoldagem do rolo de borracha.A temperatura é ligeiramente inferior à da moldagem e vulcanização.

③ Reprocessamento de superfície: torneamento ou retificação em equipamentos de processamento conforme necessário.

(4) Pontos a observar:

① A estrutura do molde é razoável, a montagem é segura e a superfície de separação não vaza cola ou vazamentos de ar.

② A temperatura é equilibrada e a temperatura do molde, do núcleo do rolo e do composto de borracha é basicamente a mesma, e a temperatura de cada parte do molde é basicamente a mesma.

③ O ponto de vazamento do composto de borracha pode ser no centro do rolo ou na borda do molde, devendo ser mantido fixo para não gerar bolhas de ar.

4. Antes que o rolo de borracha atinja a força de desmoldagem, não mova o molde casualmente para evitar rachaduras.

⑤ Ao montar o molde e o núcleo do rolo, atenção especial deve ser dada para evitar que o núcleo do rolo revestido com adesivo toque na parede interna do molde, o que afetará a qualidade da colagem do rolo de borracha.Ou seja, nenhum aglutinante de argila é permitido no molde e nenhum agente desmoldante fica preso no núcleo do rolo.

6. Após o rolo de borracha vulcanizada, após atingir a resistência necessária, o acabamento mecânico, como corte e polimento da superfície, é realizado para garantir a rugosidade da superfície do rolo e a concentricidade do eixo do rolo.

(5) Requisitos básicos para moldes de produtos de CPU:

①Material: A seleção deve ser focada em: força suficiente;resistência ao calor suficiente e estabilidade dimensional;durabilidade que atende aos requisitos de vida útil;baixo custo de fabricação.Quando a produção em massa considera a durabilidade, materiais metálicos são comumente usados, e moldes não metálicos, como resina epóxi, são comumente usados para peças únicas ou produtos de teste.Se for usada fixação por pressão, são usados moldes de metal.

② Estrutura: Além de garantir a forma geométrica e o tamanho do produto, deve-se atentar também para a posição de vazamento, superfície de separação e exaustão, de forma a obter: a.Facilitar o vazamento e desmoldagem do produto;b.Garantir a qualidade da superfície de trabalho do produto;c.É conveniente descarregar o gás na cavidade;d.É conveniente para a fabricação e usinagem do molde e reduz o custo do molde.

(6) Os principais fatores que afetam o desempenho dos rolos de borracha de poliuretano:

① O principal fator do peso molecular do poliol no desempenho do rolo de borracha: O tamanho do peso molecular determina a densidade dos grupos característicos no elastômero de poliuretano: o tipo de poliéster aumenta com o peso molecular, as propriedades físicas podem ser melhorado;e o tipo de poliéter aumenta com o peso molecular, sua flexibilidade é melhorada e a resistência à tração e o módulo diminuirão.Geralmente, o peso molecular do poliol deve ser controlado entre 1100-2200.

② Influência do teor percentual de grupos de isocianato de pré-polímero (NCO): Com o aumento de NCO, a dureza, a resistência ao rasgo, a resistência à tração e a resistência à tração aumentam, e a viscosidade do pré-polímero diminui, o que é fácil de desgaseificar e misturar, e o alongamento Se o NCO for muito alto, a velocidade de cura do composto de borracha será muito rápida (9 a vida útil da caldeira será reduzida), o que é extremamente desfavorável para o processo de fundição.Portanto, o NCO% é geralmente 2,4-6,5%.NCO% MOCA dosagem 2,9 8,3 4,2 12 5,1 14,5 6,0 17,1 7,1 20 Dureza Shore A 8,3 90 95 96 Shore B 44 50 60 78

③ Influência do coeficiente de extensão da cadeia: A proporção equivalente de agente sólido de amina (MOCA) para NCO no pré-polímero (NH2/NCO) tem uma influência significativa nas propriedades físicas do composto, geralmente 0,85-0,95% é apropriado.Para o sistema de reticulação MOCA, um leve excesso de NCO geralmente deve ser mantido, de modo que o produto de elastômero tenha um grau adequado de reticulação.Quando o coeficiente de extensão da cadeia é de 0,88, a reticulação química e a reticulação física atingem um bom equilíbrio e o desempenho geral do elastômero é o melhor.Bom: Quando atinge 1 ou mais, devido ao efeito plastificante do MOCA e ao enfraquecimento da reticulação química e da cadeia de hidrogênio, a resistência é obviamente reduzida e a deformação permanente é grande.(Tão prático é o seguro, então o sistema de expansão da cadeia geralmente leva 0,85).

Influência da temperatura de mistura: Devido aos diferentes tipos de pré-polímeros e extensão da cadeia, as condições do processo (temperatura de mistura) também são diferentes.A temperatura de mistura aumenta a vida útil da chaleira e reduz o tempo de gelificação.Temperatura de mistura muito baixa não é adequada para extensores de corrente sólidos.Permitido, embora seja benéfico para prolongar a vida útil da chaleira e melhorar as propriedades físicas, é fácil desgaseificar e misturar uniformemente (porque a viscosidade aumenta), para que o extensor de corrente não precipite no pré-polímero.Por exemplo, MOCA é 110-120 ℃ é apropriado.Vida na chaleira: Quando as duas matérias-primas líquidas da CPU forem misturadas e encontradas, ocorrerá uma reação - extensão da cadeia e polimerização - a mistura perderá gradativamente sua fluidez.Normalmente, as duas matérias-primas começam a se misturar até que a mistura basicamente perca o fluxo.Este período de tempo é chamado de vida útil da chaleira.

3. Equipamento principal:

1. Reator: usado para desidratação de polióis e síntese de pré-polímeros e remoção de espuma.O reator de estrutura de três camadas com tanque interno de aço inoxidável, jaqueta térmica adicional e camada externa de isolamento de espuma rígida de poliuretano pode ser usado, com agitação de âncora, circulação de óleo de condução de calor de aquecimento elétrico e sistema de controle de temperatura, tanque de buffer de vácuo e sistema de bomba de vácuo.A chaleira deve ser equipada com furos de tubo de processo, como alimentação, descarga, observação, medição de temperatura, medição de pressão e vácuo, ventilação e aspiração seguras, e seu volume depende da saída necessária.A bomba de vácuo comumente usada é um tipo de palheta rotativa de dois estágios.O volume de gás é de 8 ou 15 litros/seg.

2. Máquina de derramar: Como a CPU tem características de vida curta na chaleira, velocidade de gel rápida e grande quantidade de cola para uma única peça, para produzir rolos de borracha de alta qualidade, ela deve ser produzida por uma máquina de derramar .Características da máquina de fundição de elastômero de poliuretano de alta temperatura da série CPU20F:

(1) O método de circulação de matéria-prima de cada sistema:

① A matéria-prima é circulada pelo fluxo total do tanque de material - bomba dosadora - válvula de comutação da cabeça de vazamento - tanque de matéria-prima, que pode garantir temperatura uniforme do material e fluxo estável.

② O tanque de material pode ser preenchido com gás de cloro seco para evitar a mistura de água e a deterioração do líquido original.A porta de retorno de circulação de líquido bruto é definida na parte inferior do tanque de material, o que não trará bolhas de ar.

③ Através do ciclo de balanceamento - a pressão de descarga (com um dispositivo de regulação de pressão confiável e preciso), a precisão da proporção de mistura e o volume de descarga estável são aprimorados.

(2) Adote o sistema de medição de alta precisão:

① A bomba dosadora de precisão de baixa velocidade com resistência à temperatura, resistência à pressão e alta dureza é adotada, e a taxa de fluxo é precisa e estável.

②Adote um dispositivo de controle de velocidade de conversão de frequência importado de alta precisão para ajustar a taxa de mistura e o fluxo, que é flexível, conveniente e seguro.

③ Devido à ampla faixa de ajuste de velocidade, a precisão necessária pode ser garantida mesmo quando o volume do espeto é pequeno ou a viscosidade é baixa.

(3) Cabeça de vazamento com alta eficiência e estrutura avançada

① Quando a solução original de cada componente é trocada da circulação para cuspir, ela é sincronizada rapidamente e não haverá nenhum fenômeno de avanço ou atraso.

② ② Equipado com dispositivos de ajuste de estrangulamento e retorno de alta precisão, que podem equilibrar a circulação e a pressão de descarga, melhorar a precisão da proporção de mistura e garantir a qualidade dos produtos.

③ Usando um cabeçote de mistura especial e comprovado, a solução de estoque de dois componentes com grande diferença de viscosidade e disparidade na proporção de mistura é misturada uniformemente em um tempo muito curto e nenhuma bolha é gerada.Ele pode remover rapidamente o ar na câmara de mistura, de modo que a perda inicial de líquido misturado seja menor.

4. O dispositivo de vedação do eixo rotativo especialmente projetado é usado para garantir que o material não seja derramado, garantindo lubrificação confiável e fácil substituição.

5. A válvula de comutação é selada com PTFE usinado com precisão, que é fácil de ajustar e não apresenta deformação térmica.

6. O interruptor de limpeza pneumático especial faz com que o líquido de limpeza e o ar comprimido usados para limpar a câmara de mistura sejam cuspidos pelo orifício do espeto de material, para que nunca sejam bloqueados e a mistura não volte a fluir.

(4) O controle e o sistema elétrico são avançados, confiáveis e estáveis:

① Usando o controlador de programa de computador para controlar o vazamento e a limpeza automática, operação simples, manutenção conveniente, linhas claras e baixa taxa de falhas.

② Usando controlador de temperatura digital proporcional ao tempo inteligente e resistência de platina para controlar a temperatura do material A;material A médio;solução estoque do material B;material B médio;Bomba dosadora B e temperatura da cabeça de vazamento, intuitiva, fácil de controlar e ajustar.

③ Exibição digital da pressão do líquido bruto, fluxo (alarme de sobrepressão) e velocidade da cabeça de mistura podem ser exibidos digitalmente.

3. Dispositivo de aquecimento do núcleo do molde e do rolo: Consulte o tamanho do molde e do núcleo do rolo e projete um dispositivo de aquecimento correspondente.Deve ser aquecido a 90 ± 10 ℃, e um aquecedor elétrico de infravermelho distante com controle de temperatura e display é frequentemente usado.

1. Características e tipos de rolos de borracha de poliuretano

1. Características e tipos de rolos de borracha de poliuretano