| 1. Seção de preparação de matéria -prima |

Drum Chipper

Princípio de trabalho: madeira (troncos, madeira de pequeno diâmetro, lixo de tábua) é alimentado em um tambor rotativo com facas para serem cortadas em lascas de processo uniformes.

Parâmetros-chave: diâmetro do disco ≥2000 mm, capacidade ≥100 bdmt/h, comprimento do chip 20-30mm.

Flaker e Crusher

Princípio de trabalho: os Flakers processam chips em flocos mais finos; Os trituradores quebram flocos de grandes dimensões.

Parâmetros-chave: espessura de flocos 0,2-0,5 mm, largura 5-20mm.

Máquina de triagem

Princípio de funcionamento: usa telas vibratórias de várias camadas para classificar os flocos por tamanho (flocos de camada face fina, flocos de camada de núcleo grosso), com material de tamanho grande retornado para esmagamento.

Parâmetros-chave: normalmente 3-4 camadas de tela.

Principal de madeira

tela vibratória

| 2. Seção de secagem, mistura e tratamento de incêndio |

Secador de tambor rotativo

Princípio de trabalho: o ar quente flui através de um tambor rotativo, entrando em contato com flocos úmidos para reduzir o teor de umidade de ~ 40% para 2-4%.

Parâmetros -chave: capacidade de evaporação ≥10000 kg/h, temperatura de entrada ~ 400 ° C, temperatura de saída ~ 100 ° C.

Liquidificador

Princípio de trabalho: Os flocos secos são misturados uniformemente com resina atomizada e aditivos em um canal anular de alta velocidade.

Parâmetros -chave: capacidade ≥8000kg/h, mistura de uniformidade ≥95%.

Sistema de dosagem retardante de chama

Princípio de trabalho: núcleo da produção retardante de fogo. Bombas e bicos de alta precisão adicionam com precisão retardadores líquidos ou em pó aos flocos em uma proporção de conjunto (geralmente, o processo de mistura de gel é realizado simultaneamente ou em estágios).

Parâmetros-chave: taxa de adição de 5%-15%(de peso de madeira seca no forno), precisão da dosagem ± 0,5%.

sistema de secador

misturador de cola

| 3. Seção de formação e prensagem |

Ex -mecânico

Princípio de trabalho: Os spreads resinalizaram e retardam flocos por meio de rolos de espalhamento e transportadores de medição para formar um tapete uniforme com uma estrutura de três camadas 'fino-fino-fino'.

Parâmetros -chave: Formando largura ≥8 pés (2440 mm), formando desvio de precisão ± 1,5%.

Imprensa plana contínua

Princípio de trabalho: o mat MAT formado entra continuamente entre cintos de aço de alta temperatura (200-220 ° C), alta pressão (30-40 bar), onde a resina e a cura retardante rapidamente sob calor e pressão, formando uma placa sólida. Chave para alcançar a alta saída de 600m³/dia.

Parâmetros da chave: Pressione Comprimento ≥30m, altura de abertura 100mm, precisão do controle de temperatura Platores ± 2 ° C.

Máquina de formação

Imprensa quente contínua

| 4. Seção de acabamento e lixamento |

Estrela de refrigeração (refrigerador rotativo)

Princípio de trabalho: esfria as placas quentes (~ 100 ° C) que saem da prensa uniformemente à temperatura ambiente, liberando tensões internas e estabilizando as propriedades da placa.

Parâmetros -chave: tempo de resfriamento ≥25 minutos.

Serras cruzadas e rasgadas

Princípio de trabalho: corta a placa contínua em painéis de grande formato necessários (por exemplo, 1220x2440mm).

Lixadeira de cinto largo com várias cabeças

Princípio de funcionamento: Lands as placas para espessura precisa e uma superfície lisa através de várias cabeças de lixamento (grossa e fina), removendo a camada pré-curada.

Parâmetros-chave: Largura de lixamento ≥2650 mm, quantidade de lixamento 0,5-1,0 mm, precisão da espessura ± 0,1 mm.

Refrigerador rotativo

Aparecimento e corte de arestas

Sander

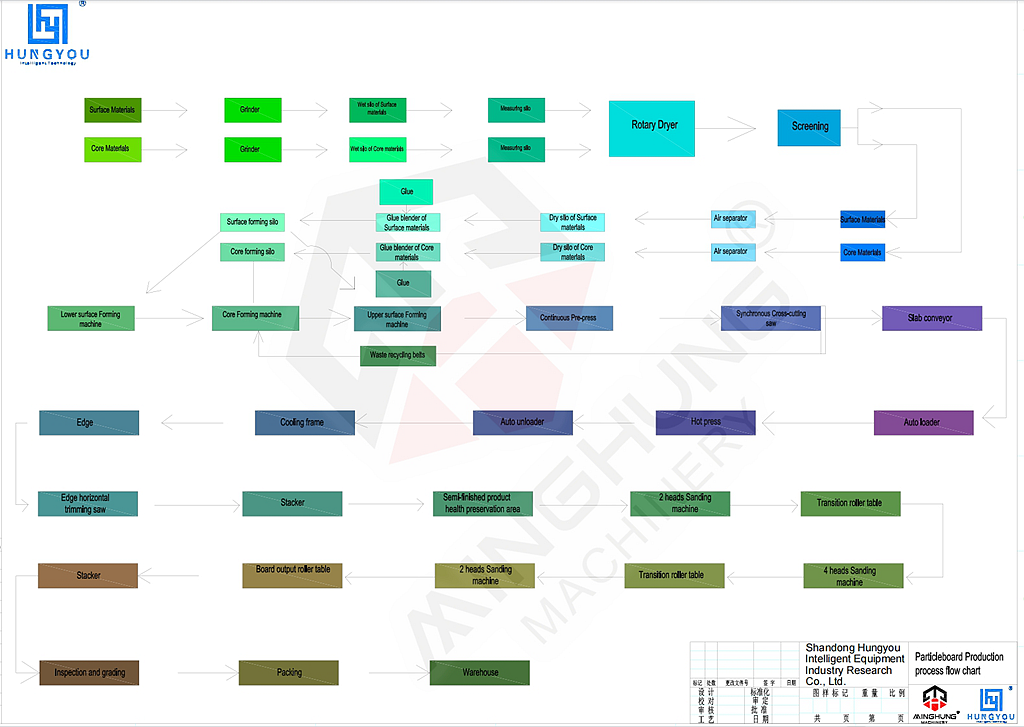

Processo de produção de partículas de fogo-retardadoras

Todo o processo pode ser dividido em seis seções principais: preparação de matéria -prima, preparação de flocos, secagem e classificação, formação, acabamento e sistemas auxiliares. O núcleo do processo está em adicionar uniformemente e estável o retardador de chamas aos flocos e curá -lo com sucesso.

| Seção 1: Preparação de matéria -prima |

1. Recebimento e armazenamento de matéria -prima

Conteúdo: Receba matérias-primas de madeira, como troncos de pequeno diâmetro, madeira de ramificação, resíduos de processamento de madeira (por exemplo, bordas da placa, aparas de plaina). Os materiais são armazenados em áreas designadas no quintal.

Nota relacionada ao fogo: Embora não esteja diretamente relacionado à retardância do fogo, a pureza da matéria-prima (livre de metal, areia, solo) afeta a qualidade subsequente do processamento e a uniformidade da placa final, influenciando indiretamente a estabilidade do desempenho do fogo.

2. Lastra e lavagem

Conteúdo: As matérias -primas são cortadas em chips de processo uniformes usando um tambor. Os chips são então lavados (com água ou ar) para remover areia, metal e outras impurezas.

Objetivo: fornecer matéria-prima limpa para a produção de flocos de alta qualidade. Uma superfície limpa promove a adesão uniforme da resina e retardador de chama nas etapas subsequentes.

| Seção 2: Preparação de flocos |

3. Deslocagem

Conteúdo: Os chips lavados são alimentados em um flaker, onde são raspados em flocos finos por lâminas rotativas de alta velocidade.

Controle de parâmetros: a espessura (0,2-0,5 mm), o comprimento e a largura dos flocos são estritamente controlados. O tamanho do floco afeta diretamente a força mecânica e a qualidade da superfície da placa.

4. Triagem e moagem

Conteúdo: Os flocos são classificados por telas vibratórias de vários decks em multas da camada de face, flocos grossos da camada central e rejeitos de grandes dimensões. Os flocos de grandes dimensões são enviados para um triturador para triturar e depois re-selecionados.

Objetivo: Habilitar a estrutura da esteira 'fino-fino' de três camadas coarse-fino ', garantindo uma superfície lisa e alta resistência à ligação interna.

| Seção 3: Secagem, mistura e tratamento de incêndio |

Esta é a seção mais crítica para transmitir propriedades retardistas de incêndio.

5. Secagem

Conteúdo: Os flocos molhados rastreados (aproximadamente 40% -60% de umidade) são secos em um secador de tambor rotativo usando ar quente para obter um teor de umidade de 3% a 4% (base do forno).

Objetivo: Preparar os flocos para a mistura. A umidade excessiva diluiria a resina e o retardador de chama, levando a uma cura ruim.

6. misturando com resina e retardador de chama

Conteúdo: Os flocos secos entram em um grande liquidificador. Aqui, a resina (normalmente modificada urerea-formaldeído ou MDI) e retardador de chama são atomizados através de bocais de alta pressão e pulverizados uniformemente nos flocos.

Processo de retardamento de incêndio do núcleo:

Os tipos retardantes: comumente usados incluem retardadores de chama intumescente de fósforo-nitrogênio, retardantes inorgânicos.

Métodos de adição:

Método primário (adição simultânea): Resina e retardante são adicionados simultaneamente no mesmo liquidificador. Isso é eficiente e garante boa uniformidade.

Adição seqüencial: o retardador é adicionado e misturado primeiro, seguido pela resina, garantindo uma penetração mais completa.

Dosagem: A dose retardante é tipicamente de 5% a 15% do peso seco do forno dos flocos, dependendo da classificação de incêndio alvo.

Objetivo: garantir que cada floco seja uniformemente revestido com resina e retardador. A uniformidade é o fator mais crítico, determinando se o desempenho do incêndio atende aos padrões de forma consistente.

Esta linha usa tecnologia de prensagem contínua, integrando a secagem, colagem, adição retardante de chama, formação, prensagem a quente e processos de corte. É especializada na produção de partículas de 12 mm de espessura, em conformidade com os padrões técnicos do quadro de partículas resistentes ao fogo. As placas exibem alta resistência ao fogo, baixa emissão de formaldeído (nível E1) e propriedades físicas mecânicas estáveis.

Esta linha usa tecnologia de prensagem contínua, integrando a secagem, colagem, adição retardante de chama, formação, prensagem a quente e processos de corte. É especializada na produção de partículas de 12 mm de espessura, em conformidade com os padrões técnicos do quadro de partículas resistentes ao fogo. As placas exibem alta resistência ao fogo, baixa emissão de formaldeído (nível E1) e propriedades físicas mecânicas estáveis.